Hoe desktop 3D-printers 3D-printen transformeren

Desktop 3D-printen heeft het afgelopen decennium een soort revolutie ondergaan. De technologie, die begon met de consumentenmarkt in het achterhoofd, is een belangrijk onderdeel geworden van de industriële, professionele markt. Door goedkopere en snellere productie mogelijk te maken, worden desktop 3D-printers steeds meer een vitaal onderdeel van het industriële landschap.

Maar wat heeft deze transitie aangewakkerd en wat betekent dit voor het heden en de toekomst van desktop 3D-printen en 3D-printen als geheel?

RepRap:3D-printen democratiseren via desktop

In 2018 vierde de 3D-printindustrie de 10e verjaardag van het RepRap-project — een project dat van groot belang zou zijn voor de evolutie van desktop 3D-printen.

RepRap, een afkorting voor replicating rapid prototyper , begon met het idee om een goedkope 3D-desktopprinter te maken die veel van zijn eigen componenten kon printen. Het doel van het project was ambitieus:deze desktop 3D-printers in de handen van zoveel mogelijk mensen krijgen.

Het open-sourceproject, geleid door Dr. Adrian Bowyer van de Universiteit van Bath, kende een enorm succes in de doe-het-zelf-gemeenschap (doe-het-zelf). Maar voor desktop 3D-printen waren de implicaties veel dieper.

Met de RepRap-beweging vanaf 2008 goed op gang gekomen, was er een nieuwe lichting goedkope fabrikanten van desktop 3D-printers ontstaan. MakerBot, opgericht in 2009, kwam bijvoorbeeld naar voren als een van de bedrijven die de visie aanstuurden om de productie te transformeren door middel van 3D-printen.

Voortbouwend op het succes van de RepRap-beweging, begon MakerBot met het produceren van open-source doe-het-zelfkits voor consumenten die hun eigen 3D-printers en 3D-geprinte producten wilden bouwen.

De release van MakerBot's meest bekende 3D-printer, de Replicator 2, in 2012 viel samen met het hoogtepunt van de 3D-printbubbel voor consumenten. Met het algemene brancheperspectief dat gokt op desktop 3D-printers die hun weg vinden naar reguliere huishoudens, hoopte Makerbot een nieuw tijdperk van 3D-printen voor consumenten te ontketenen.

Zoals we weten, heeft de 3D-printrevolutie nooit plaatsgevonden - althans niet op de consumentenmarkt.

Een belangrijk obstakel voor de acceptatie door de massa van de consument was de complexiteit die nodig was om een machine te bedienen. In combinatie met beperkte materiaalkeuzes en een behoefte aan ontwerpvaardigheden, waren 3D-printers geen consumentvriendelijk product en moeten ze dat nog worden.

De strijd om een consumentenmarkt te vestigen heeft ertoe geleid dat een aantal fabrikanten van desktop 3D-printers failliet zijn gegaan. Een paar hebben het echter overleefd - en gedijen - door over te stappen van de consumentenmarkt naar de professionele en zakelijke markt.

Van consument tot industrieel

Hoewel desktop 3D-printen zijn niche binnen de consumentenmarkt nog moet vinden, is de technologie een belangrijk onderdeel geworden van het industriële productielandschap.

Het desktop 3D-printsegment heeft het afgelopen decennium een exponentiële groei doorgemaakt. In 2009 werden naar schatting 1.816 systemen verkocht (Wohlers Report 2015), een cijfer dat in 2017 steeg tot meer dan 500.000 eenheden (Wohlers Report 2018).

De vraag naar industriële systemen die kleiner zijn en een fractie van de kosten van hun grotere tegenhangers is een belangrijke factor achter de opkomst van desktop 3D-printen voor industriële toepassingen.

De huidige desktop 3D-printers hebben een breed scala aan toepassingen in de professionele omgeving en bieden een betaalbare tool voor rapid prototyping, tooling en de productie van eindonderdelen.

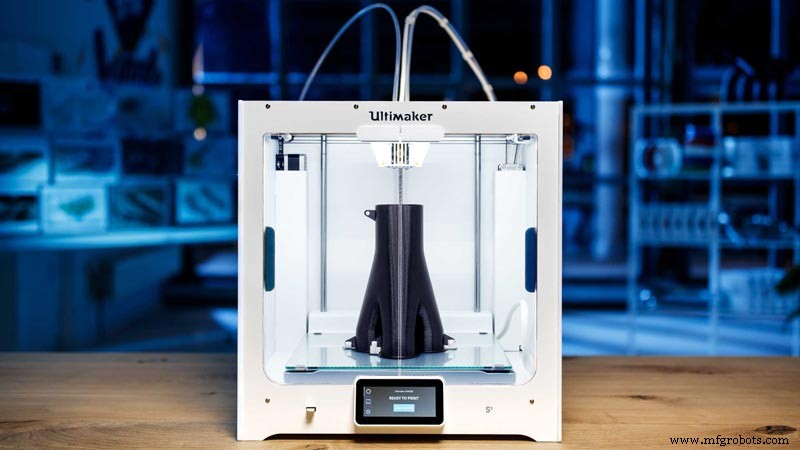

Ultimaker:van doe-het-zelfkits tot fabrieksvloeroplossingen

Misschien wel een van de meest prominente voorbeelden van een bedrijf dat met succes de sprong heeft gemaakt van consumenten- naar industrieel 3D-printen, is de fabrikant van FFF 3D-printers, Ultimaker.

"Ultimaker heeft zich nooit echt verdiept in de hele consumentenhype die tussen 2012 en 2013 plaatsvond", zegt John Kawola, Ultimaker's North America President, in een interview met AMFG.

“We zagen altijd echt een verschil in de consumentenmarkt, waar de mensen die al behoorlijk hardcore makers of hobbyisten waren al de benodigde apparatuur in huis hadden. En dat vonden wij een goede markt voor 3D-printen. De algemene hype breidde zich uit tot de gedachte dat iedereen een 3D-printer zou hebben – ik denk dat dat niet waar bleek te zijn, toen niet en waarschijnlijk nog steeds tot op de dag van vandaag.”

Ultimaker, opgericht in 2011, is van het maken van doe-het-zelfkits overgestapt naar het produceren van industriële desktopsystemen die zijn overgenomen door onder meer Volkswagen Autoeuropa en Jabil.

Ultimaker's eerste machine, de Ultimaker Original, werd in 2011 ontwikkeld en als kit aan de makergemeenschap gedistribueerd. De machine kon objecten printen tot 21 x 21 x 20,5 cm met een resolutie van 20 micron. Hoewel het voldoende was voor hobbyisten, miste de machine de snelheid, kwaliteit en materiaalkeuze die nodig zijn voor industriële toepassingen.

In de jaren daarna heeft Ultimaker strategische stappen gezet om desktopoplossingen te ontwikkelen die geschikt zijn voor industriële toepassingen.

In 2013 bracht het bedrijf Ultimaker 2 uit, dat evolueerde naar het grotere Ultimaker 2+ systeem. Een jaar later zette het bedrijf zijn technologie nog een stap richting de professionele markt met de lancering van de Ultimaker 3 machine.

Vergeleken met Ultimaker 2 heeft het derde model een bouwvolume dat 10 cm hoger is, evenals nieuwe dubbele extrusiemogelijkheden die niet beschikbaar zijn met zijn oudere systemen.

Dual extrusie is bijzonder gunstig omdat het gebruikers in staat stelt te printen met twee materialen, bijvoorbeeld met een standaard materiaal en een oplosbaar ondersteuningsmateriaal, of twee materialen in verschillende kleuren.

In 2018 bracht het bedrijf zijn nieuwste desktop 3D-printer uit:de Ultimaker S5.

De dual-extrusion Ultimaker S5 heeft een groter bouwvolume van 33 x 24 x 30 cm vergeleken met de 21,5 x 21,5 x 30,0 cm van de Ultimaker 3 en kan printtemperaturen tot 280˚C bereiken. Dit maakt het bijzonder geschikt voor technische materialen op hoge temperatuur, zoals pc en nylon.

Gebruiksvoorbeeld:Heineken

Heineken, een van 's werelds grootste brouwerijen, gebruikt Ultimaker's S5-printers in zijn brouwerij in Spanje om een reeks aangepaste gereedschappen en reserveonderdelen te produceren.

Heineken heeft desktop 3D-printen ingevoerd en rapporteert kostenbesparingen van 70-90% met de technologie, in tegenstelling tot traditioneel vervaardigde onderdelen en gereedschappen. Het heeft ook een aanzienlijke toename van de productie-uptime gezien.

Het bedrijf kan ook de ontwerpen van zijn machinecomponenten optimaliseren met behulp van 3D-printen. Het team heeft bijvoorbeeld een metalen onderdeel opnieuw ontworpen en in 3D geprint dat werd gebruikt met een kwaliteitssensor op een transportband, die voorheen vaak flessen zou omstoten.

Het voorbeeld van Heineken illustreert hoeveel desktop 3D-printers zijn geëvolueerd om een groot aantal toepassingen op de fabrieksvloer mogelijk te maken.

Formlabs:SLA naar desktop brengen

Net als desktop FFF 3D-printen, heeft de acceptatie van desktop stereolithografie (SLA)-systemen de afgelopen jaren een vlucht genomen.

Zoals het geval was met FFF 3D-printen, was het aflopen van verschillende SLA-patenten aan het einde van de jaren 2000 een katalysator achter de opkomst van desktop SLA 3D-printen. Een bedrijf dat profiteerde van dit veranderende landschap was Formlabs.

Formlabs, opgericht in 2012, bracht in hetzelfde jaar zijn eerste desktop-SLA-machine uit, Form 1. Het bedrijf richtte zich vanaf het begin op professionele gebruikers en haalde bijna $ 3 miljoen op op Kickstarter in een poging om 'de kracht en resolutie van een echt professionele machine' naar de desktop te brengen.

Destijds werd de markt voor SLA-machines gedomineerd door grotere en duurdere industriële 3D-printers, ontoegankelijk voor de meeste kleinere bedrijven.

Met de introductie van het formulier kwam de wens om deze status-quo te veranderen en SLA betaalbaarder en toegankelijker te maken.

Een van de belangrijkste mijlpalen in dit opzicht was de release van Formlabs' Form 2-machine. De Form 2 heeft een bouwvolume van 14,5 × 14,5 × 17,5 cm en een krachtige optische engine, die hoogwaardige, betrouwbare afdrukken mogelijk maakt.

Iedereen die bekend is met 3D-printen weet echter dat het printproces slechts een onderdeel van de workflow is. In SLA zijn nabewerkingen zoals wassen en uitharden noodzakelijk om resultaten van hoge kwaliteit te bereiken, maar worden vaak handmatig gedaan.

Formlabs begreep dat om zijn oplossingen verder uit te breiden naar de professionele markt, het de processen zo gestroomlijnd mogelijk moest maken.

Met dit in het achterhoofd heeft Formlabs de nabewerkingsaccessoires Form Wash en Form Cure voor de Form 2 uitgebracht. De was- en uithardstations helpen bij het opschonen en uitharden van afdrukken, waarbij enkele handmatige nabewerkingsstappen worden geautomatiseerd.

Om tegemoet te komen aan de groeiende trend van geautomatiseerd 3D-printen, demonstreerde het bedrijf in 2017 het Form Cell-platform voor schaalbare 3D-geprinte productie. De oplossing bestaat uit een behuizing met vijf Form 2 3D-printers en een Form Wash- en Form Cure-module, beheerd door een bewegende robot. portaal.

Gebruiksvoorbeeld:Northwell Health

Northwell Health, de grootste zorgaanbieder in de staat New York, was een van de eerste gebruikers van Form Cell en gebruikte de machine om patiëntspecifieke anatomische modellen en chirurgische handleidingen te maken.

Door gebruik te maken van 3D-geprinte, gepersonaliseerde anatomische modellen, kunnen chirurgen bij Northwell Health zich effectiever voorbereiden op moeilijke operaties en de tijd in de operatiekamer verminderen. Dit laatste zou, volgens de schattingen van Northwell Health, kunnen leiden tot een jaarlijkse besparing van wel $ 1.750.000, dankzij het vermijden van kosten in de operatiekamer.

Door SLA naar desktops te brengen en de technologie voortdurend te verbeteren, heeft Formlabs zijn positie op de industriële markt versterkt. Het bedrijf is naar verluidt 's werelds grootste verkoper van SLA 3D-printers, met meer dan 40.000 verkochte systemen.

Formlabs zag een kans om over te stappen op andere technologieën en kondigde in 2017 ook zijn eerste poedergebaseerde desktop SLS-systeem, de Fuse 1, aan. Dit, in combinatie met de nieuwste lijn van zijn SLA 3D-printers die eerder dit jaar werd geïntroduceerd - de Form 3 en de grootformaat Form 3L — Formlabs lijkt zijn status als een van de toonaangevende fabrikanten van professionele desktop 3D-printers te behouden.

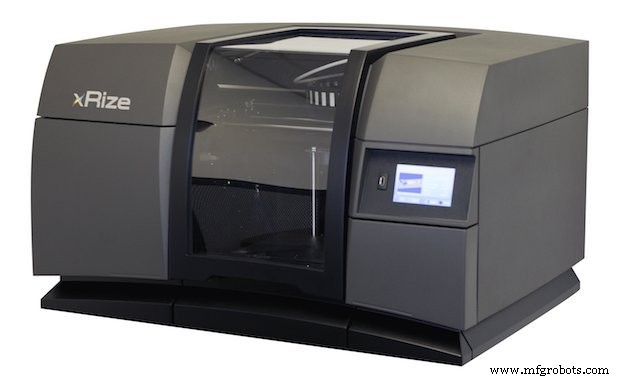

RIZE:desktop 3D-printen duurzaam maken

Het inpassen van een industriële machine in een desktopformaat brengt veel voordelen met zich mee, maar is slechts een deel van de vergelijking, aldus hardwarefabrikant RIZE. Om industrieel 3D-printen op de desktop echt van de grond te krijgen, moet het eenvoudiger en veiliger in het gebruik worden.

"We hebben ons ten doel gesteld de gebruikerservaring te vereenvoudigen om het gemakkelijk en veilig te maken, en daardoor elke gebruiker in staat te stellen industrieel 3D-printen te gebruiken", zei Andy Kalambi, CEO van RIZE, in een recent interview met AMFG.

“Wij geloven dat met een dergelijke aanpak 3D-printen een tool kan worden die door veel verschillende belanghebbenden binnen een organisatie wordt gebruikt.”

Beginnend met de RIZE One 3D-printer, heeft het bedrijf een uniek 3D-printproces ontwikkeld, Augmented Deposition genaamd. Het proces combineert de principes van FFF-technologie en materiaalstralen om 3D-geprinte onderdelen te markeren met tekst of afbeeldingen. Meer recent heeft de fabrikant zijn full-colour XRIZE 3D-printer uitgebracht.

Om het 3D-printproces te vereenvoudigen, spuiten de 3D-printers van RIZE een speciale release-inkt tussen het onderdeel en de automatisch gegenereerde ondersteuningsstructuren. Hierdoor kunnen gebruikers het ondersteuningsmateriaal snel verwijderen zodra de afdruk is voltooid.

De machines gebruiken ook emissievrije materialen, waardoor de technologie volkomen veilig is voor kantoorgebruik.

Door zich te concentreren op veiligheid en gebruiksgemak, heeft RIZE zijn technologie bijzonder aantrekkelijk gemaakt voor productontwikkelingsbedrijven die hun prototypingproces willen vereenvoudigen en versnellen.

Boston Engineering heeft bijvoorbeeld de machine van RIZE toegevoegd aan zijn 3D-printmogelijkheden, maar in plaats van de 3D-printer in hun speciaal uitgeruste 3D-printlab te plaatsen, bedient het Boston Engineering-team hem vanuit kantoor. Hierdoor kan het team prototypes in slechts één dag printen, in vergelijking met doorlooptijden van 2 tot 3 dagen wanneer ze in het laboratorium worden vervaardigd.

Materialen van technische kwaliteit naar desktop 3D-printen

Naarmate de technologie achter desktop 3D-printers zich verder ontwikkelt voor de industriële markt, geldt dat ook voor het assortiment geschikte materialen. Naast de standaard PLA en ABS, kunnen industriële desktop 3D-printers nu materialen van technische kwaliteit ondersteunen.

Dit heeft de deur geopend naar hoogwaardige materialen die voorheen alleen beschikbaar waren met de grotere industriële machines. Deze hoogwaardige materialen kunnen worden gebruikt voor een breed scala aan toepassingen, van functionele prototypes tot goedkope gereedschappen en reserveonderdelen.

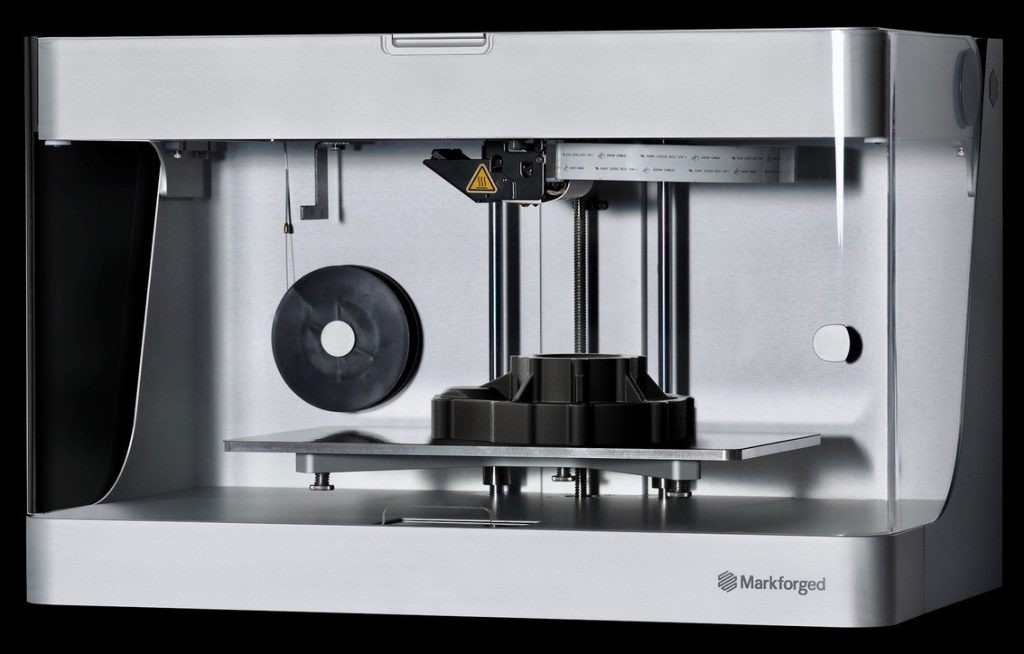

Markforged:3D-printen van composietpolymeer

Een van de belangrijkste vorderingen op dit gebied is de introductie van 3D-printen van composietpolymeer.

Polymeercomposieten zijn doorgaans materialen die bestaan uit twee componenten, een kernmateriaal en een versterkend materiaal, bijvoorbeeld vezels. Met vezels versterkte polymeren, zoals glas, koolstof of aramide, creëren onderdelen met extra sterkte, stijfheid en duurzaamheid.

Markforged is naar verluidt het eerste bedrijf dat continu met koolstofvezel versterkt 3D-printen naar de desktop brengt. Het bedrijf lanceerde in 2014 zijn eerste composiet 3D-printer, Mark One, met de mogelijkheid om nylon onderdelen te 3D-printen die zijn versterkt met doorlopende strengen koolstofvezel, glasvezel of Kevlar.

Sindsdien heeft Markforged een aantal upgrades onthuld, waaronder de Mark Two- en Onyx-serie, evenals de X3-, X5- en X7-industriële 3D-printers. Alle systemen zijn gebaseerd op de Continuous Filament Fabrication (CFF) technologie van het bedrijf.

CFF is een op extrusie gebaseerd proces, waarbij één mondstuk doorlopende strengen koolstofvezel, glasvezel of Kevlar afgeeft, terwijl het tweede mondstuk het basismateriaal zoals nylon neerlegt.

De introductie van CFF-technologie was een keerpunt in 3D-printen, omdat het mogelijkheden heeft ontgrendeld die niet beschikbaar zijn met traditionele desktop extrusie 3D-printers. Met behulp van composietmaterialen die mogelijk zijn gemaakt door de technologie van Markforged, kunnen fabrikanten een composietonderdeel maken dat tot 8 keer sterker is dan ABS en 20% sterker dan aluminium.

Siemens Gas &Power is een voorbeeld van een bedrijf dat Markforged composiet 3D-printers gebruikt om aangepaste gereedschappen te produceren. In een recent geval van een behuizingsgereedschap heeft het bedrijf de aangepaste cirkelzaagbehuizing 3D geprint met het eigen samengestelde Onyx-materiaal van Markforged. Het resultaat is dat de doorlooptijd is teruggebracht van drie weken tot een paar dagen en meer dan $ 8.000 bespaard is voor slechts één tool.

Door nieuwe manieren te ontwikkelen om met koolstofvezel te printen, heeft Markforged de mogelijkheden van desktop 3D-printen aanzienlijk uitgebreid. Het bedrijf heeft naar verluidt in 2018 2500 printers geleverd, wat aantoont dat er veel lacunes zijn in de productie die industrieel 3D-printen op de desktop helpt te overbruggen.

Van polymeren naar metalen gaan

Polymeermaterialen zijn van oudsher de belangrijkste 3D-printmaterialen voor desktops. Maar deze status-quo is verstoord met de introductie van de kantoorvriendelijke metalen systemen tussen 2017 en 2018.

Markforged en Desktop Metal zijn twee bedrijven die hebben geholpen om desktop metal 3D-printen mogelijk te maken.

Zowel Markforged's Metal X als Desktop Metal's Studio System zijn op extrusie gebaseerde 3D-printers die in plastic ingekapselde metaalpoeders gebruiken om groene delen te maken die vervolgens in een oven worden gesinterd. Deze aanpak maakt het een veel goedkopere optie in vergelijking met traditioneel duurdere metalen 3D-printers. Dit is grotendeels te danken aan lagere bedrijfskosten, mogelijk gemaakt door goedkopere metalen spuitgietmaterialen.

Met een prijs van minder dan $ 200.000, hebben zowel Metal X als Studio System nieuwe mogelijkheden gecreëerd voor desktop metal 3D-printen door het proces minder duur, kantoorvriendelijk en gemakkelijker te beheren te maken.

Zo is het gereedschapsproductiebedrijf Built-Rite nu in staat om de voordelen van 3D-printen te realiseren door het Studio System van Desktop Metal in-house te gebruiken. Met het Studio-systeem kan Built-Rite sneldraaiende onderdelen voor matrijsassemblage maken met een proces dat 90% goedkoper en 30% sneller is dan het gebruik van een externe serviceprovider.

Deze applicatie toont niet alleen de geschiktheid van de technologie voor de productie van gereedschappen, maar geeft ook aan dat metalen desktop 3D-printers het potentieel hebben om de toetredingsdrempels te verminderen voor bedrijven die zich voorheen niet konden veroorloven om te investeren in 3D-printtechnologie voor metaal.

Beheer van desktop 3D-printvloten

Desktop AM-machines zijn relatief goedkoop en, zoals we hebben gezien, gaan hun huidige mogelijkheden verder dan het produceren van speelgoed van de makers. Daarom zijn desktop 3D-printers vaak de eerste keuze wanneer bedrijven willen investeren in 3D-printen, of het nu gaat om interne RP-labs of 3D-printservices.

Hoewel het hanteren van één desktop 3D-printer meestal geen uitdagingen vormt, ontdekt een bedrijf wanneer het investeert in zijn tweede, derde 3D-printer of zelfs meer, al snel dat de workflow ingewikkelder is dan het eerst leek.

Het verhogen van uw investering in 3D-printers is een positief teken van groei, maar deze groei kan ook een hele reeks nieuwe uitdagingen met zich meebrengen. Een constante stroom e-mails beheren met 3D-printverzoeken, 3D-bestanden analyseren en repareren, printkosten berekenen, taken plannen - de kans is groot dat uw team deze taken handmatig uitvoert, waardoor de productiviteit van uw afdeling of bedrijf wordt beperkt.

Hoewel deze processen essentieel zijn voor een succesvol gebruik van 3D-printers, kunnen en moeten ze worden verbeterd om een hogere efficiëntie te garanderen.

Een manier om dit te doen is door middel van automatiseringssoftware. Er zijn oplossingen die de beheerkant van 3D-printen kunnen stroomlijnen, bijvoorbeeld door een webgebaseerde portal voor het indienen van aanvragen te bieden, mogelijk gemaakt door directe prijsstelling en offertefuncties. Automatiseringssoftwarepakketten, zoals AMFG, kunnen ook geautomatiseerde hulpprogramma's voor bestandsconversie en -reparatie bevatten, om de bestandsvoorbereiding voor het afdrukken te vereenvoudigen.

Goede automatiseringssoftware voor 3D-printen kan ook worden geïntegreerd met 3D-printers om realtime machinestatusupdates te geven over lopende, voltooide of mislukte afdruktaken.

Wat biedt de toekomst voor desktop 3D-printen?

Desktop 3D-printen heeft het afgelopen decennium enorme vooruitgang geboekt:de technologie verbetert en het aanbod van beschikbare industriële materialen is groter dan ooit tevoren. Nu de industrie haar focus heeft verlegd naar professionele, industriële toepassingen, geldt dat ook voor fabrikanten van desktop 3D-printers.

Dit heeft het voor bedrijven goedkoper gemaakt om in de technologie te investeren, de drempel voor adoptie te verlagen en de drempel van betaalbaarheid, kwaliteit en betrouwbaarheid te overschrijden.

Het tempo van innovatie in desktop 3D-printen vertoont geen tekenen van vertraging. Tegenwoordig worden nieuwe processen en materialen ontwikkeld en gecommercialiseerd, waardoor desktop 3D-printen verder gaat dan prototyping naar productie. Ook software-ontwikkelingen op het gebied van automatisering maken desktop 3D-printen eenvoudiger te beheren, vereenvoudigen de workflow en leggen de basis voor schaalbaarheid.

Vooruitkijkend zullen we zien dat desktop 3D-printen nieuwe gebruiksscenario's biedt en de deur opent naar nieuwe industriesegmenten. Omdat desktopmachines voortdurend hogere prestatieniveaus behalen, zullen ze een standaardtool worden, van kantooromgevingen en ingenieursbureaus tot fabrieksvloeren.

3d printen

- Hoe objectmodellen worden ontworpen voor 3D-printen

- Hoe bruggen worden gebruikt bij 3D-printen

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe verandert 3D-printen de auto-industrie? (2021)

- Hoe 3D-printen de reserveonderdelenindustrie transformeert [update 2021]

- 8 manieren waarop industrieel 3D-printen de productie transformeert

- Hoe kan 3D-printen het metaalgieten ten goede komen? Hier zijn 3 manieren

- Hoe 3D-printers de tandheelkunde in India revolutionair veranderen

- Hoe AR en IIoT de productie transformeren

- FDM 3D-printen:desktop versus industrieel

- Op maat gemaakte automatiseringsapparatuur:hoe robotica de productie transformeert