Rapid Prototyping:de evolutie van 3D-printen

Snel prototypen is vanaf het begin een van de belangrijkste voordelen van additive manufacturing geweest. Terwijl prototypes dagen, weken of zelfs maanden in beslag kunnen nemen met behulp van eerdere technologieën, kunnen met additieve fabricage prototypes vrijwel van de ene op de andere dag worden geproduceerd, waardoor het productontwerp en de ontwikkelingsfase aanzienlijk worden versneld.

De mogelijkheid om een concept of duurzaam te creëren , functionele prototypes in een fractie van de tijd maken 3D-printen de ideale oplossing om veel sneller van idee naar productie te gaan. Vandaag zullen we kijken naar de evolutie van rapid prototyping en AM, en hun waarde voor de productontwikkelingsfase.

Wat is Rapid Prototyping?

Rapid prototyping verwijst naar de snelle productie van modellen en prototypes met behulp van CAD-gegevens. Dergelijke modellen worden tijdens de productontwikkelingsfase visueel en/of functioneel getest en gevalideerd.

Rapid prototyping verwijst naar de snelle productie van modellen en prototypes met behulp van CAD-gegevens. Dergelijke modellen worden tijdens de productontwikkelingsfase visueel en/of functioneel getest en gevalideerd.

Er zijn meerdere voordelen van rapid prototyping, niet in de laatste plaats omdat het een kosteneffectieve manier biedt om de prestaties te evalueren en te testen voordat het eindproduct wordt geproduceerd. Hoewel andere methoden zoals spuitgieten kunnen worden gebruikt voor prototyping, is dit misschien niet altijd de juiste optie, vanwege de hoge gereedschapskosten die ermee gemoeid zijn en het onvermogen om snelle ontwerpwijzigingen door te voeren.

De zoektocht naar meer innovatieve ontwerpoplossingen en snellere 'speed-to-market' heeft daarom geleid tot de ontwikkeling van efficiëntere processen die bijzonder geschikt zijn voor het snel maken van prototypes - en zo ontstond 3D-printen.

Prototyping naar een nieuw niveau tillen

Met de komst van 3D-printen hebben productontwerpers en ingenieurs een manier om prototyping naar een hoger niveau te tillen. De technologie is gereedschaploos (waardoor dure gereedschappen overbodig zijn), is zeer geschikt voor productie in kleine volumes en kan onderdelen in veel kortere tijd produceren. Dit betekent dat prototypes veel sneller en kosteneffectiever kunnen worden geproduceerd - en aangezien alle 3D-geprinte onderdelen afkomstig zijn van digitale CAD-bestanden, kunnen ontwerpen ook veel gemakkelijker worden bijgewerkt en aangepast.

Rapid prototyping kan ingenieurs ook helpen bij het beslissen over het definitieve ontwerp voordat ze in productie gaan, waardoor de kans op kostbare fouten wordt verkleind. Productontwerpers bij Wöhler, een Duitse fabrikant van metrologie- en inspectietechnologie, hebben bijvoorbeeld onlangs een functioneel prototype van een Wood Moisture Meter-apparaat in 3D geprint, met een esthetiek die dicht bij het eindproduct ligt. Het prototype van het apparaat bestond uit stijve en flexibele componenten en moest van verschillende materialen worden gemaakt. Hiervoor gebruikte het bedrijf stereolithografie (SLA) engineering grade harsen om een duurzaam prototype te creëren dat functionele tests kan doorstaan zonder enige schade.

Functionele prototypes zijn met name cruciaal in de productontwikkelingsfase en bieden de mogelijkheid om de mechanische eigenschappen van een definitief onderdeel te testen.

Rapid Prototyping:de 3D-printtechnologieën

De opkomst van 3D-printtechnologieën heeft het begrip prototyping naar nieuwe hoogten gebracht. Dankzij de ontwikkelingen in AM-technologie kunnen nu functionele prototypes worden geproduceerd in een kwestie van uren en in een reeks van kunststoffen en metalen.

Stereolithografie

De opkomst van stereolithografie (SLA) in de jaren tachtig markeerde het begin van het tijdperk van rapid prototyping. De technologie maakt gebruik van een ultraviolette laser om ultradunne lagen fotopolymeerhars uit te harden en te stollen, en is een keuze voor prototypes die nauwkeurigheid of een gladde oppervlakteafwerking vereisen. De eerste SLA-printers waren grote en onbetrouwbare machines die modellen met ruwe oppervlakken produceerden. Drie decennia later is SLA echter uitgegroeid tot een gevestigde en kosteneffectieve tool voor het produceren van onderdelen met een hoge maatnauwkeurigheid en een gladde oppervlakteafwerking. Er zijn nu veel aanbiedingen van SLA-machines op de markt, van desktopprinters tot grotere, industriële machines. SLA biedt ook een grote materiaalvariëteit, met een breed scala aan harsmaterialen.

Hoewel SLA wordt beschouwd als een van de snelste beschikbare 3D-printtechnologieën, zijn recente ontwikkelingen in vatpolymerisatietechnologieën (waarop SLA behoort) hebben geleid tot de ontwikkeling van mogelijk snellere processen. Een voorbeeld hiervan is de Continuous Liquid Interface Production (CLIP)-technologie van Carbon. CLIP, geïntroduceerd in 2015, kan worden gebruikt om functionele prototypes en definitieve onderdelen te maken met mechanische eigenschappen, resolutie en oppervlakteafwerkingen die sterk lijken op spuitgegoten onderdelen.

Selectief laser sinteren

Selective Laser Sintering (SLS) is een andere vroege 3D-printtechnologie, die eind jaren tachtig opkwam. Het proces omvat het versmelten van plastic poedermateriaal met behulp van een krachtige laser. Het wordt het meest gebruikt in industrieën zoals lucht- en ruimtevaart en geneeskunde, waar de materiaaleigenschappen van het prototype van cruciaal belang zijn.

In de loop van de tijd is SLS geëvolueerd tot een volwassen productietechnologie die een combinatie biedt van hoge nauwkeurigheid, snelheid, duurzaamheid en het ontbreken van vereiste ondersteunende structuren - daarom wordt het meestal gekozen voor complexere, functionele prototypen. Hoewel de technologie aanvankelijk alleen kleine objecten kon produceren, kunnen SLS-systemen tegenwoordig prototypes in verschillende formaten produceren, waarbij sommige grotere machines onderdelen van één meter lang of meer printen. Een breed scala aan materialen, van nylon en keramiek tot verschillende metalen, kan ook worden gebruikt met SLS, waardoor het een geweldige prototypingoptie is voor commerciële toepassingen

Meer weten? Download hier onze uitgebreide whitepaper over SLS 3D-printen.

SLS-systemen zijn in het verleden duurder geweest voor bedrijven om te verwerven (kosten in de honderdduizenden dollars). In 2014 liep het patent op de technologie echter af, waardoor er meer betaalbare alternatieven ontstonden, zoals de Formlabs Fuse 1 benchtop 3D-printer.

Fused Deposition Modelling

Sinds de opkomst op de markt door Stratasys in de jaren negentig, is Fused Deposition Modeling (FDM) de meest gebruikte 3D-printtechnologie geworden. Dit wordt gedeeltelijk verklaard door het verstrijken van verschillende FDM-patenten in 2009, wat sindsdien heeft geleid tot een golf van FDM-desktop 3D-printers tegen een aanzienlijk lagere prijs - waardoor de technologie een geweldig startpunt is voor zowel hobbyisten als bedrijven.

Met FDM worden thermoplastische filamenten laag voor laag op het printplatform geëxtrudeerd. Het assortiment materialen dat geschikt is voor FDM is ook aanzienlijk uitgebreid:tegenwoordig kunnen fabrikanten kiezen tussen thermoplasten met verschillende eigenschappen, van elastisch TPU tot duurzaam en versterkt ABS tot hoogwaardige materialen zoals PEEK, waardoor meer flexibiliteit bij de productie van functionele prototypes mogelijk is.

Prototyping in kleur en meerdere materialen

Binder en materiaalspuiten

De opkomst van 3D-printen in kleur en meerdere materialen aan het begin van de jaren 2000 heeft spannende mogelijkheden gecreëerd om prototypes te maken die een exacte replica zijn van het laatste onderdeel. Binder en Material Jetting zijn twee sleuteltechnologieën die steeds vaker worden gebruikt om modellen te maken die de look en feel van een definitief onderdeel kunnen weergeven. De meerkleurige mogelijkheden van deze processen helpen ook om nabewerkingsstappen zoals schilderen te stroomlijnen. Het belangrijkste verschil tussen de twee technologieën is dat Binder Jetting een bindmiddel gebruikt om plastic poeders samen te smelten, terwijl Material Jetting werkt door druppeltjes foto-uithardbare harsen af te zetten.

Met Material Jetting kunnen niet alleen prototypes met verschillende kleuren 3D worden geprint, maar ook onderdelen die verschillende materiaaleigenschappen combineren (bijv. flexibel en stijf tegelijk). Dit opent veel mogelijkheden om modellen te maken die de pasvorm en functie van het laatste onderdeel uitvoeren. De J750 3D-printer van Stratasys is bijvoorbeeld de nieuwste in de Material Jetting-systemen van het bedrijf. De J750 vertrouwt op de gepatenteerde PolyJet-technologie van Stratasys en biedt 3D-printen in meerdere kleuren en meerdere materialen met 6 verschillende materialen tegelijk.

Kleur 3D-printen van hoge kwaliteit groeit in een snel tempo, vooral met de opkomst van HP's Multi Jet Fusion (MJF)-technologie, die op dezelfde manier werkt als Binder Jetting. Van MJF wordt gezegd dat het nog meer nauwkeurigheid, levendige kleuren en oppervlaktekwaliteit toevoegt aan 3D-geprinte onderdelen, waardoor functionele nylon prototypes in slechts een dag worden geproduceerd. Multi Jet-technologie kan ook worden gebruikt om spuitgietmatrijzen te maken om testonderdelen te produceren, vrijwel hetzelfde als het uiteindelijke onderdeel.

Prototyping van metaal

Bepaalde toepassingen, zoals in de ruimtevaart en de automobielsector, vereisen eenmalige, functionele metalen prototypes om de prestaties van een onderdeel te valideren. Gelukkig heeft 3D-printen prototyping niet alleen economisch gemaakt met kunststoffen, maar ook met metaal. De combinatie van minder materiaalverspilling, productie zonder gereedschap en meer ontwerpvrijheid heeft 3D-printen van metaal tot een aantrekkelijke optie voor prototyping gemaakt.

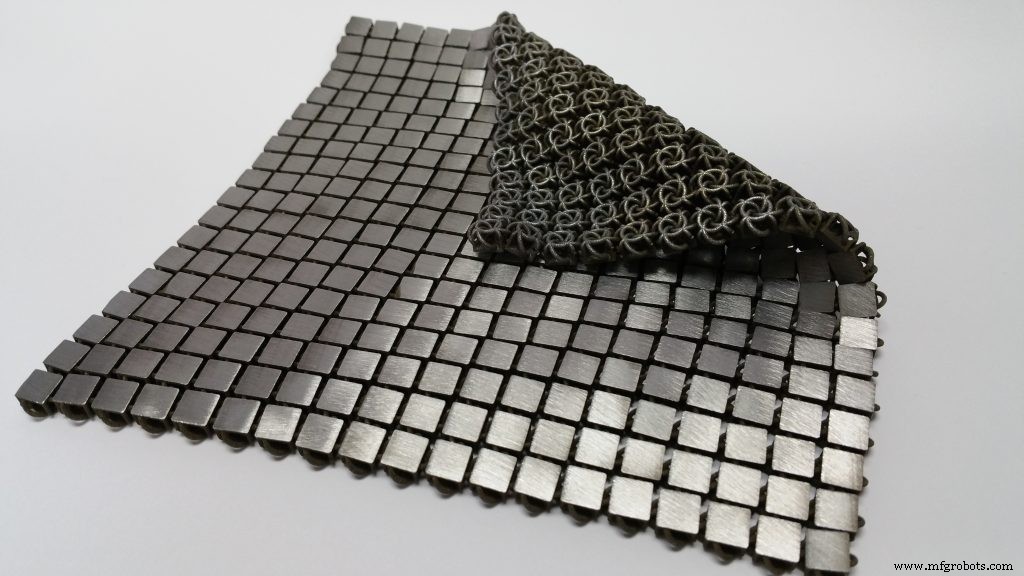

En ontwikkelingen binnen 3D-printen van metaal hebben gevolgen gehad voor de productie van functionele metalen prototypes. Markforged heeft bijvoorbeeld zijn Metal X-systeem, waarmee metalen onderdelen kunnen worden geprint met behulp van Metal Injection Moulding (MIM) in een fractie van de tijd en kosten van traditionele metalen 3D-printers.

Voorbehoud:het gebruik van conventionele technologieën zoals CNC-bewerking of gieten kan de voorkeur hebben wanneer grotere hoeveelheden nodig zijn, hoewel 3D-printen vaak de meer praktische keuze is voor kleine batches prototypes met complexe interne kenmerken.

Waar wordt rapid prototyping gebruikt?

Medisch, automobiel, lucht- en ruimtevaart, consumptiegoederen, noem maar op - bijna elke verticale sector profiteert al van het gebruik van 3D-printen om prototypes te produceren.

Neem bijvoorbeeld de automobielsector, waar rapid prototyping de primaire toepassing van additieve technologie blijft. Autofabrikant Ford heeft maanden aan doorlooptijd kunnen besparen door 3D-printen te gebruiken voor prototyping. De ingenieurs van Ford kunnen 3D-printen gebruiken om meerdere kopieën van een prototype tegelijk te maken, elk met een unieke functie. Hierdoor kunnen ze parallel testen uitvoeren, de ontwikkeling van onderdelen versnellen en verbeteren. Onlangs is Ford begonnen met het snel prototypen van grotere auto-onderdelen. Met behulp van de Infinite Build 3D-printer van Stratasys is het bedrijf van plan nieuwe, lichtgewicht onderdelen te ontwikkelen met als doel het brandstofverbruik te verbeteren.

Neem bijvoorbeeld de automobielsector, waar rapid prototyping de primaire toepassing van additieve technologie blijft. Autofabrikant Ford heeft maanden aan doorlooptijd kunnen besparen door 3D-printen te gebruiken voor prototyping. De ingenieurs van Ford kunnen 3D-printen gebruiken om meerdere kopieën van een prototype tegelijk te maken, elk met een unieke functie. Hierdoor kunnen ze parallel testen uitvoeren, de ontwikkeling van onderdelen versnellen en verbeteren. Onlangs is Ford begonnen met het snel prototypen van grotere auto-onderdelen. Met behulp van de Infinite Build 3D-printer van Stratasys is het bedrijf van plan nieuwe, lichtgewicht onderdelen te ontwikkelen met als doel het brandstofverbruik te verbeteren.

Rapid prototyping door middel van 3D-printen wordt ook steeds vaker gebruikt om elektronica te ontwikkelen, met name printplaten (PCB). PHYTEC , een leverancier van geavanceerde oplossingen voor de industriële embedded markt, wendde zich tot Nano Dimension's DragonFly 2020 3D-printer om functionele printplaten te ontwikkelen.

De machine maakt gebruik van multi-materiaal 3D-printtechnologie, die geleidende inkt afzet en een PCB in 12 tot 18 uur in 3D kan printen - 10 tot 15 keer sneller dan het bestellen en maken van PCB's met traditionele methoden. Hierdoor kan het bedrijf eerder tijdens de ontwikkelingsfase functionele prototypes ontvangen, waardoor de ontwikkelingscyclustijd aanzienlijk wordt verkort en uiteindelijk de kwaliteit van het eindproduct wordt verbeterd.

RP en 3D-printen – nog steeds in ontwikkeling

3D-printen voor rapid prototyping heeft een lange weg afgelegd sinds de jaren tachtig en is geëvolueerd naar een robuuste productieoplossing. Voor bedrijven die nieuw zijn in de technologie, biedt 3D-printen een ideale oplossing voor het produceren van betrouwbare, functionele prototypes en het versnellen van de productontwerp- en ontwikkelingsfase. De belangrijkste vragen zijn hoe de technologie kan worden geïntegreerd in bestaande kaders en processen, om ervoor te zorgen dat bedrijven meer kunnen profiteren van de voordelen van digitale productietechnologieën.

We hebben natuurlijk gekeken naar de evolutie van 3D-printen voor rapid prototyping, maar de markt ziet ook een beweging richting 3D-printen voor eindonderdelen. Vooruitkijkend zal 3D-printen zijn opmars naar eindproductie voortzetten en een flexibele productieoplossing worden in alle stadia van ontwikkeling en productie.

3d printen

- Het 3D-geprinte 'Iron Man'-pak — een perfect voorbeeld van rapid prototyping in actie

- De evolutie van de markt voor 3D-printmaterialen:trends en kansen in 2019

- De evolutie van HP's 3D-printtechnologie:van polymeer tot metaal AM

- Snelle SLA-prototyping met het nieuwe ontwerphars

- 3D-printen:de 3 grootste misvattingen

- Het ABC van 3D-printen

- De evolutie van 3D-printen

- De voordelen van prototypen van PCB's

- De voordelen van rapid prototyping en 3D-printen in de maakindustrie

- Rapid Prototyping-technieken voor medische hulpmiddelen

- De toekomst van 3D-printen in de maakindustrie