Hoe 3D-printen de reserveonderdelenindustrie transformeert [update 2021]

Bij het beheer van reserveonderdelen is het uiteindelijke doel om de balans te vinden tussen de productiekosten van reserveonderdelen, de doorlooptijd en het aantal onderdelen dat op voorraad moet worden gehouden. Een technologie die zowel fabrikanten als leveranciers helpt om dit doel te bereiken, is 3D-printen.

Als digitale productietechnologie maakt 3D-printen het mogelijk om sommige reserveonderdelen in een virtuele inventaris op te slaan en op het moment van behoefte te produceren, waardoor de opslagkosten worden verlaagd en de service wordt verbeterd. Met minder vaste kosten, vergeleken met traditionele technologieën, blijkt 3D-printen ook kosteneffectiever voor productie van kleine volumes.

Het is dan ook geen verrassing dat 33 procent van de door EY ondervraagde bedrijven gelooft dat 3D-printen van reserveonderdelen een efficiëntere aftersalesmarkt mogelijk maakt, met nog eens 26 procent dat de technologie de logistieke inspanningen en voorraden kan verminderen.

Vandaag bekijken we de belangrijkste voordelen van 3D-printen voor reserveonderdelen, duiken we in de meest opwindende voorbeelden van de technologie in actie en delen we enkele tips over hoe u kunt beginnen met het integreren van 3D-printen voor reserveonderdelen in uw organisatie.

Reserveonderdelen – Een veranderend landschap

Momenteel worden fabrikanten van reserveonderdelen geconfronteerd met een reeks uitdagingen die voornamelijk voortvloeien uit de productie en opslag van reserveonderdelen.

De kosten van het bestellen van reserveonderdelen is zo'n probleem. Bij traditionele productie worden de meeste dingen in volume geproduceerd om de totale kosten per onderdeel te verlagen.

Met volumeproductie kunnen bedrijven vaste kosten, zoals gereedschapsfabricage en instelkosten, afschrijven over een groot aantal onderdelen. Maar reserveonderdelen worden vaak in een veel kleiner volume geproduceerd, waardoor de totale kosten voor dergelijke onderdelen toenemen.

Een ander probleem bij de traditionele fabricage van reserveonderdelen is de lange doorlooptijd. Het vinden van het juiste reserveonderdeel en het vervolgens opsturen naar een klant aan de andere kant van de wereld, duurt soms weken, wat een negatief effect heeft op de klanttevredenheid.

In sommige gevallen kiezen fabrikanten ervoor om helemaal geen reserveonderdelen meer te leveren, waardoor hun klanten met lege handen achterblijven.

Bovendien hebben bedrijven vaak moeite om te bepalen hoeveel voorraad ze moeten opslaan. Het volhouden van magazijnen is op zichzelf een kostbare uitgave en alleen nog maar meer in het geval van overtollige voorraad.

Met de komst van 3D-printen kunnen veel van deze problemen echter met succes worden aangepakt.

Hoe kan 3D-printen helpen bij het oplossen van uitdagingen in de reserveonderdelenindustrie?

Economische productie in kleine volumes

3D-printen heeft lagere vaste productiekosten in vergelijking met traditionele productieprocessen, zoals spuitgieten en vacuümvormen. Omdat het 3D-printproces in hoge mate geautomatiseerd is, zijn er geen dure gereedschappen voor nodig en zijn er over het algemeen lagere kosten verbonden aan het opzetten van een stuk productieapparatuur.

Lagere vaste kosten geven 3D-printen een economisch voordeel bij het produceren van kleinere volumes onderdelen.

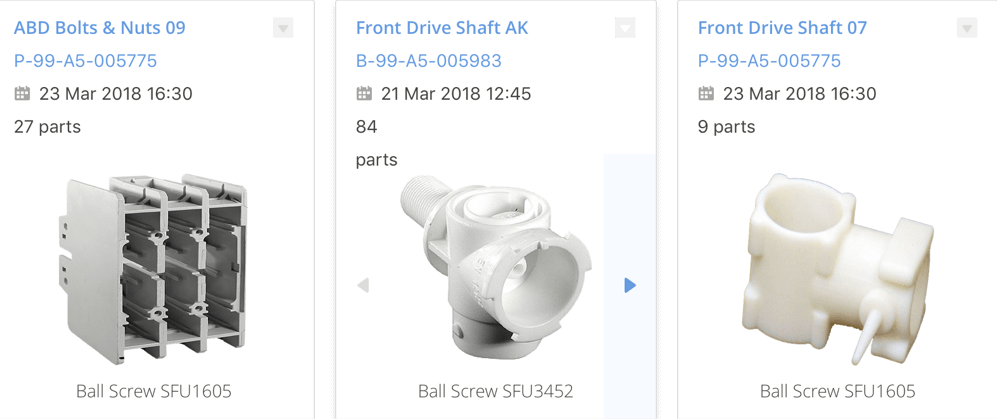

Digitale inventaris:3D-printonderdelen op aanvraag

Als het op reserveonderdelen aankomt, staan bedrijven voor de uitdaging om een evenwicht te vinden tussen de investering van het aanhouden van een groot aantal reserveonderdelen als inventaris en het vermogen om op tijd aan de vraag van de klant te voldoen.

3D-printen stelt OEM's in staat om hun benadering van de opslag van onderdelen te heroverwegen, waardoor de verschuiving naar digitale inventaris wordt vergemakkelijkt. De belangrijkste reden hiervoor is dat u met 3D-printen onderdelen rechtstreeks vanuit een digitaal ontwerpbestand kunt produceren, zonder gebruik te maken van gereedschap, zoals matrijzen.

Met digitale inventaris kunnen sommige reserveonderdelen, met name onderdelen met een lagere vraag, zoals verouderde componenten, opnieuw worden ontworpen voor 3D-printen en worden opgeslagen in een virtuele onderdelencatalogus, waardoor er ruimte vrijkomt in een magazijn.

Als het onderdeel nodig is, kun je het gewoon in je digitale inventaris vinden, het ontwerp naar een 3D-printer sturen en het binnen enkele uren of dagen klaar hebben.

Het vermogen om onderdelen te produceren op het moment dat ze nodig zijn, duidt op een verschuiving van 'make-to-stock' naar een duurzamer 'make-to-order'-model voor lage volumes reserveonderdelen. Dit biedt een aanzienlijk voordeel voor OEM's en leveranciers, niet in de laatste plaats door het aantal onderdelen dat in magazijnen is opgeslagen te verminderen en daardoor de voorraadkosten te verlagen.

Sneller doorlooptijden

Bij traditionele productiemethoden worden doorlooptijden vaak gemeten in maanden, vanwege de noodzaak om een tool te ontwerpen en te maken en een productielijn op te zetten. 3D-printen daarentegen biedt veel kortere doorlooptijden.

Een kleine aluminium beugel kan bijvoorbeeld binnen een paar dagen worden geproduceerd met behulp van DMLS-technologie, vergeleken met ten minste 12 weken die nodig zou zijn om deze te produceren met behulp van extrusie- en metaalbuigprocessen.

Bovendien, wanneer een klein aantal verouderde onderdelen moet worden vervangen en er geen reserveonderdelen beschikbaar zijn, is reverse engineering en 3D-printen aantoonbaar een perfecte combinatie.

3D-scannen creëert een 3D-afdrukbaar digitaal model van een reserveonderdeel, dat vervolgens naar een 3D-printer wordt gestuurd en in een veel sneller tijdsbestek wordt geproduceerd. Door dit proces toe te passen, kunnen leveranciers en fabrikanten hun flexibiliteit en zakelijke wendbaarheid aanzienlijk verbeteren.

Uitdagingen bij het gebruik van 3D-printen voor reserveonderdelen

Hoewel de voordelen van het gebruik van 3D-printen voor reserveonderdelen algemeen worden erkend, is het niet zonder uitdagingen om de technologie in een gestroomlijnde toeleveringsketen te brengen.

Herhaalbaarheid van processen is een van de grootste zorgen van veel OEM's en leveranciers.

De uitdaging hier is daarom om kwaliteitsnormen voor reserveonderdelen vast te stellen en ervoor te zorgen dat 3D-geprinte onderdelen voldoen aan deze normen en industriespecificaties.

Toegewijde software zal een sleutelrol spelen om ervoor te zorgen dat aan de normen wordt voldaan. De software van het Manufacturing Execution System, ontwikkeld voor 3D-printen, zorgt bijvoorbeeld voor herhaalbaarheid van het proces door elke fase van de productieworkflow te loggen en te volgen.

Er zijn ook juridische barrières, in de vorm van Intellectueel Eigendom (IP) en auteursrecht, die moeten worden opgelost.

Terwijl 3D-printen de productie verschuift naar een digitaal gestuurde toeleveringsketen, is er nog steeds onzekerheid over IP en hoe de ontwerpen van onderdelen, geleverd door leveranciers, auteursrechtelijk moeten worden beschermd.

Voordat 3D-printen op grote schaal wordt toegepast in de reserveonderdelenindustrie, moeten respectievelijk zowel leveranciers als OEM's de beveiliging van hun intellectuele eigendom vaststellen.

5 voorbeelden van het gebruik van 3D-printen voor reserveonderdelen

1. Gelokaliseerd, on-demand 3D-printen van reserveonderdelen voor vliegtuigen

Om de voordelen van on-demand 3D-printen te demonstreren, heeft de Amerikaanse fabrikant Moog samengewerkt met Microsoft, ST Engineering en Air New Zealand voor een praktische demonstratie in de lucht- en ruimtevaartindustrie.

Voor dit project voerde een Boeing 777-300-vliegtuig, op weg naar Los Angeles Airport na vertrek uit Auckland, een proof of concept uit, gecentreerd rond de simulatie van een kapot cabineonderdeel.

Bij het bereiken van kruishoogte heeft de vliegtuigbemanning het onderhoud in Auckland laten weten dat ze een Business Premier-bumperonderdeel moesten vervangen - dat tussen de stoel en de monitor zit om ervoor te zorgen dat de stoel niet wordt beschadigd wanneer het scherm wordt teruggeduwd naar een standaardpositie.

Het onderhoudsteam gebruikte de toegang tot een digitale onderdelencatalogus, geüpload door de MRO-provider van Air New Zealand, het in Singapore gevestigde ST Engineering, en bestelde een vervangend onderdeel.

ST Engineering identificeerde waar het reserveonderdeel in Los Angeles 3D kon worden geprint en rechtstreeks naar de luchthaven kon worden verzonden.

Door gelokaliseerd 3D-printen kon het onderdeel worden geproduceerd ruim voordat het vliegtuig landde. Binnen 30 minuten nadat hij op het asfalt was, werd het onderdeel vervangen en kon het vliegtuig zijn verdere drie geplande reizen voltooien voordat het terugkeerde naar Auckland.

Volgens Moog, als dit reserveonderdeel op een traditionele manier was ingekocht, zou het een doorlooptijd van 44 dagen zijn geweest en zou het ongeveer 30.000 dollar aan inkomstenverlies hebben gekost.

2. Whirlpool stelt een digitale inventaris op om zijn reserveonderdelensysteem te optimaliseren

Om de levering van reserveonderdelen efficiënter te maken, is de internationale fabrikant van huishoudelijke apparaten, Whirlpool, een samenwerking aangegaan met Spare Parts 3D, een leverancier van digitale inventarisoplossingen.

Samen hebben de bedrijven zich gecommitteerd aan het digitaliseren van de onderdelencatalogus van Whirlpool om problemen met veroudering en tekorten aan onderdelen op te lossen.

In de Whirlpool-catalogus zijn 150 onderdelen beoordeeld en voor elk van deze onderdelen heeft het Spare Parts 3D-team verschillende 3D-printtechnologieën en materialen uitgeprobeerd.

De drie methoden die door het bedrijf zijn geselecteerd, zijn FDM, SLA en HP Multi Jet Fusion (MJF). De materialen die op deze platforms voor Whirlpool-onderdelen worden gebruikt, omvatten ABS, ABS V0, PA12, een rubberachtige hars en PP-achtige harsen.

Het eerste onderdeel dat alle interne verificatie doorstaat, is een drukknop die is gemaakt met PA12 op een MJF-systeem.

Beide bedrijven zijn nu op zoek naar een verdere uitbreiding van de pool van componenten die geschikt zijn voor 3D-printen. Een belangrijk resultaat van deze samenwerking is een grotere beschikbaarheid van onderdelen, wat een aanzienlijke impact heeft op de klantenservice.

3. Deutsche Bahn gebruikt 3D-printen om stilstand van voertuigen te verminderen

De Duitse spoorwegmaatschappij Deutsche Bahn is een early adopter van 3D-printen voor reserveonderdelen. In de afgelopen jaren heeft Deutsche Bahn meer dan 100 use-cases geïdentificeerd die kunnen profiteren van 3D-printen. De meeste onderdelen zijn relevant voor de beschikbaarheid, wat betekent dat ze moeilijk te verkrijgen kunnen zijn, wat een maandenlange stilstand van het voertuig tot gevolg heeft.

Een voorbeeld van een dergelijk onderdeel betreft een wielstellagerdeksel voor een locomotief van de serie 294. Dit model is in de jaren 60 en 70 in gebruik genomen en voor sommige onderdelen, zoals deze kap, ontbreken reserveonderdelen.

Traditioneel zou Deutsche Bahn een nieuw onderdeel moeten laten produceren met behulp van een gietproces. Bij deze methode zijn echter doorgaans hoge minimale aankoophoeveelheden nodig en kan een gedeeltelijke levering enkele maanden duren.

AM verscheen als een natuurlijk alternatief, omdat het dit onderdeel sneller en on-demand kon maken. Het bedrijf wendde zich tot een servicebureau dat een lagerdeksel in 3D printte met behulp van Wire Arc Additive Manufacturing (WAAM)-technologie. Het WAAM-proces gebruikt draad als grondstof. De draad wordt door een mondstuk gevoerd en laag voor laag in het uiteindelijke werkstuk gelast.

Het onderdeel, dat 13 kg weegt, werd in slechts 7 uur bedrukt, wat Deutsche Bahn voordelen opleverde zoals een grotere beschikbaarheid van onderdelen en aanzienlijk lagere productiekosten.

4. 3D-printen van metalen reserveonderdelen voor drankvulinstallaties

Jung &Co. Gerätebau GmbH is een in Duitsland gevestigde fabrikant die gespecialiseerd is in roestvrijstalen componenten. Het bedrijf maakt gebruik van 3D-printen om on-demand reserveonderdelen te produceren, met als voorbeeld een blikvulklep voor de drankenvulinstallatie.

Het traditioneel vervaardigde blikvulventiel bestaat uit 7 samenstellingen plus afdichtingen en schroefverbindingen. Het vervaardigen van deze klep duurt 8 weken of langer, inclusief de aanschaf van het benodigde gegoten onderdeel.

Voorheen hield het bedrijf de vervanger voor dit onderdeel in opslag, om deze bij een storing snel te kunnen leveren.

De overstap naar 3D-metaalprinten heeft Jung &Co. echter in staat gesteld zijn benadering van de productie van de klep te heroverwegen.

Door de klep opnieuw te ontwerpen voor 3D-printen en deze te produceren op een lasergebaseerde 3D-printer, kon het bedrijf verschillende voordelen behalen. Ten eerste maakte 3D-printen het mogelijk om de volledige blikvulklep in één handeling te vervaardigen, waardoor de montagestap werd geëlimineerd. De opnieuw ontworpen klep is ook 35 procent lichter dan de originele assemblage.

Kortere doorlooptijd is een ander voordeel. Voor de drankvulinstallaties is de tijd tussen het aanvragen en ontvangen van een vervangend onderdeel van cruciaal belang. De winstgevendheid neemt snel af wanneer een fabriek moet worden stilgelegd en een uur productieverlies kan zo'n 4.000 tot zo'n 30.000 euro kosten.

Met 3D-printen kan de klep in één week worden geproduceerd – 8 keer sneller dan met conventionele methoden – wat voor drankenfabrieken de mogelijkheid betekent om kostbare uitvaltijd aanzienlijk te verminderen.

Ten slotte is de 3D-geprinte blikvulklep ook goedkoper dan een conventioneel alternatief en hoeft deze niet meer vooraf te worden aangeschaft en opgeslagen.

5. Porsche:reserveonderdelen voor 3D-printen voor klassieke auto's

De divisie van Porsche Classic levert onderdelen voor zijn vintage en niet meer geproduceerde modellen en gebruikt 3D-printen om zeldzame reserveonderdelen in kleine hoeveelheden voor zijn oudere voertuigen te produceren.

Veel van deze onderdelen worden niet meer geproduceerd en het gereedschap dat nodig is om ze te vervaardigen bestaat niet of is in slechte staat. Het vervaardigen van nieuwe gereedschapshulpmiddelen met traditionele methoden is inherent onbetaalbaar, vooral gezien de lage volumes in kwestie.

Om deze uitdagingen op te lossen, is Porsche Classic begonnen met het 3D-printen van deze onderdelen (in metaal en plastic) op aanvraag.

Het voordeel is dat onderdelen kunnen worden gemaakt zonder extra gereedschap en alleen wanneer dat nodig is, waardoor Porsche kan besparen op gereedschaps- en opslagkosten die gepaard gaan met het maken van deze reserveonderdelen met behulp van conventionele methoden.

3D-printonderdelen die zelden worden besteld of waarvan de productie is gestopt, is een groeiende trend binnen de toeleveringsketen van de auto-industrie. Mercedes-Benz Trucks, Volkswagen en BMW omarmen ook 3D-printen voor deze toepassing om kosten te besparen, de operationele efficiëntie te verhogen en de voorraad te optimaliseren.

In-house reserveonderdelen uitbesteden of 3D-printen?

Naarmate fabrikanten steeds vaker AM-systemen in-house gebruiken, willen velen misschien overwegen om een interne AM-faciliteit voor reserveonderdelen op te richten in plaats van deze aan te schaffen. Bij het overwegen of ze een dergelijke strategie willen implementeren, moeten fabrikanten echter rekening houden met verschillende factoren, zoals productievolumes, budget en tijdlijn voor het implementeren van 3D-printen.

Als er slechts kleine hoeveelheden reserveonderdelen moeten worden geproduceerd, hoeven bedrijven niet per se te investeren in 3D-printers. Met het groeiend aantal 3D-printbureaus kunnen fabrikanten hun reserveonderdelen eenvoudig extern laten 3D-printen.

Over het algemeen hangt de keuze om reserveonderdelen uit te besteden of in eigen beheer te produceren sterk af van de mate waarin een bedrijf AM in zijn workflow wil integreren.

Integreer 3D-printen voor reserveonderdelen in uw bedrijf

Dat gezegd hebbende, zijn er een paar tips die u moet volgen om de reis soepeler te laten verlopen wanneer u 3D-printen gebruikt voor de interne productie van reserveonderdelen.

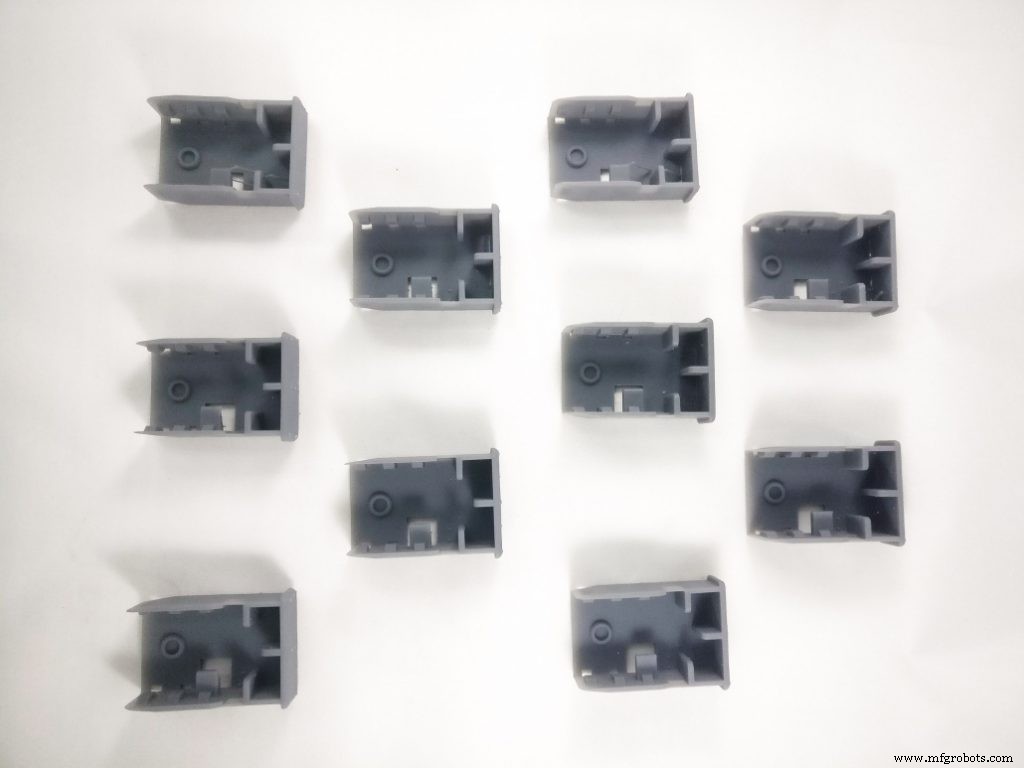

Een bedrijf moet klein beginnen, zodat 3D-printen kan helpen om problemen in de supply chain direct op te lossen. Dit vereist dat een bedrijf de technische bedrukbaarheid en economische levensvatbaarheid beoordeelt om eerst te bepalen welke reserveonderdelen 3D-geprint kunnen en moeten worden.

Deze beoordeling moet gebaseerd zijn op technische details zoals grootte, materiaal en complexiteit. Doorgaans is het logisch om kleinere onderdelen met complexe structuren in 3D te printen, hoewel de mogelijkheden voor het printen van grote componenten toenemen.

Er moet ook rekening worden gehouden met economische redenen, zoals de kosten van uitvaltijd als dat specifieke onderdeel niet beschikbaar is.

Beginnen met kleine projecten zal dienen als startpunt voor verdere integratie van 3D-printen in uw supply chain-processen.

Het bouwen van een digitaal toeleveringsnetwerk en het ontwikkelen van een stappenplan voor de volledige integratie van reserveonderdelen 3D-printen zijn de volgende stappen die u zullen helpen de voordelen van 3D-printen in de toeleveringsketen te schalen en te maximaliseren.

De flexibiliteit van de toeleveringsketen vergroten

Reserveonderdelen 3D-printen ontsluit een nieuw bedrijfsmodel voor zowel fabrikanten als leveranciers. Door reserveonderdelen af te drukken, in plaats van ze in een inventaris te bewaren, kan dit de kosten verlagen, de beschikbaarheid van onderdelen verbeteren en de afhankelijkheid van een bedrijf van de toeleveringsketen minimaliseren door middel van gelokaliseerde productie.

Maar om alle voordelen van 3D-printen van reserveonderdelen te benutten, moeten bedrijven de juiste aanpak en tools gebruiken, zoals digitale inventarisatie. Dit zal hen helpen de overgang naar een nieuw bedrijfsmodel gemakkelijker te maken en de deur openen naar een flexibelere, vraaggestuurde supply chain.

3d printen

- 4 manieren waarop 3D-printen de medische industrie transformeert

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe verandert 3D-printen de auto-industrie? (2021)

- Hoe desktop 3D-printers 3D-printen transformeren

- Hoe de 3D-printindustrie helpt de uitdagingen van de coronaviruspandemie aan te pakken

- Application Spotlight:hoe 3D-printen innovatie in de kernenergie-industrie ondersteunt

- De zekering 1 afdrukken met de zekering 1

- Hoe geconnecteerde technologie de watervoorzieningsindustrie transformeert

- Hoe 3D-printen wordt gebruikt in de matrijsindustrie

- Toepassing van 3D-printen in de auto-industrie

- Wat is de grafische industrie?