Een businesscase opstellen voor een productie-uitvoeringssysteem in additieve productie

Of u nu additieve productie gebruikt voor snelle prototyping of batchproductie van reserveonderdelen, of wilt overstappen naar serieproductie, u hebt een solide productiebeheerstrategie nodig om uw activiteiten soepel en efficiënt te laten verlopen.

In dit artikel bieden we een diepgaande analyse van hoe u additieve MES-software kunt gebruiken om de uitdagingen in verschillende stadia van uw AM-productie te overwinnen en de groei en efficiëntie van uw additive manufacturing-activiteiten te verzekeren.

9 belangrijke uitdagingen bij het beheren van additive manufacturing-activiteiten

1. Productie-efficiëntie verhogen

In de competitieve AM-industrie moeten organisaties wendbaar en innovatief blijven en altijd streven naar productie-efficiëntie.

Als het echter gaat om het verhogen van de productiviteit, hebben AM-fabrikanten te maken met een aantal uitdagingen, zoals hoge voorraadniveaus, handmatige processen, ongeplande uitvaltijd en een gebrek aan zichtbaarheid.

Zonder een systeem dat organisaties in staat stelt hun processen dienovereenkomstig op elkaar af te stemmen, zullen AM-fabrikanten moeite hebben om de efficiëntie te verhogen en ervoor te zorgen dat ze waarde halen uit hun investering in AM-technologie.

2. De productiviteit van uw AM-systemen meten

Efficiëntie in de productie wordt ook sterk beïnvloed door het gebruik van apparatuur. Als de apparatuur niet optimaal presteert, kan deze niet voldoende vermogen leveren om de initiële investering te dekken.

Dus hoe meet u de productiviteit van uw productieapparatuur? Hoe krijg je inzicht om je processen te verbeteren?

Zonder de juiste technologie wordt het meten van de productiviteit van uw AM-productielijn lastig. Dit geldt met name als u spreadsheets, papier of verschillende softwareplatforms gebruikt.

Handmatige, losgekoppelde tools zijn niet geschikt voor het volgen en meten van de productiviteit van uw AM-systemen. Ze bieden gewoon niet het niveau van zichtbaarheid dat u nodig hebt om AM-productie effectief te laten draaien.

3. Standaardiseren van bedrijfsprocessen

Het standaardiseren van productie- en operationele processen is essentieel voor succes.

Een gebrek aan standaardisatie leidt tot inefficiënties in de workflow. Zonder een gestandaardiseerde manier voor interne teams om bestellingen uit andere delen van het bedrijf te ontvangen, wordt het bestelproces bijvoorbeeld ongelooflijk tijdrovend, waarbij eindeloze e-mails doorgaans de norm worden.

4. Ongeorganiseerd verzoekbeheer

Voor veel AM-afdelingen blijft het indienen van AM-verzoeken een handmatig, ongeorganiseerd proces.

Ontwerpbestanden en productievereisten worden vaak via e-mail verzonden, waarbij de gegevens worden opgeslagen in gedeelde mappen en spreadsheets. Deze aanpak vormt geen uitdaging bij het behandelen van een handvol verzoeken.

Naarmate het aantal verzoeken echter groeit tot honderden of zelfs duizenden, wordt het afhandelen van een groot aantal projecten al snel moeizaam voor projectmanagers die verantwoordelijk zijn voor het verifiëren van alle verzoeken.

Soms kan de belangrijke informatie ontbreken of wordt het onjuiste bestandstype verzonden, waardoor het indieningsproces verder wordt vertroebeld.

Zonder een gestandaardiseerde manier om verzoeken te ontvangen, wordt het sorteren en prioriteren van verzoeken een foutgevoelig en tijdrovend proces voor de meeste AM-project- en productiemanagers.

5. Geen duidelijk begrip van capaciteit

AM-fabrikanten moeten hun capaciteit begrijpen om de productie efficiënt te kunnen plannen en op te schalen naarmate deze groeit.

Het voorspellen van de toekomstige vraag en planningscapaciteit terwijl u vertrouwt op silogegevens is echter een recept voor mislukking.

Het gebruik van ongelijksoortige, niet-verbonden systemen betekent dat gegevens vaak handmatig moeten worden gesynchroniseerd voordat ze worden gebruikt. Het voegt niet alleen tijd toe, maar het zorgt er ook voor dat gegevens verouderd zijn voordat ze zelfs maar kunnen worden gebruikt.

Zonder realtime inzicht in de capaciteit zullen AM-fabrikanten moeite hebben om hun huidige capaciteit volledig te begrijpen, wat leidt tot onnauwkeurige voorspellingen van toekomstige capaciteitsbehoeften.

6. Gebruik van ongeschikte en verouderde technologie om productie te plannen en te plannen

Naast capaciteitsplanning zijn er ook uitdagingen bij het plannen van productieactiviteiten van de AM-fabriek. AM-fabrikanten hebben vaak moeite om de doorvoer te vergroten en de activiteiten van minuut tot minuut op de AM-werkvloer te plannen.

Hoewel uw ERP-systeem planningsmodules kan bevatten voor hoofdproductieplanning en materiaalbehoefteplanning, is het probleem eenvoudig dat geen van deze planningssystemen is ontworpen om uw fabriek te plannen.

Veel AM-fabrikanten proberen productieplanning en -planning uit te voeren met verouderde systemen of tools voor gegevensmanipulatie die slecht zijn uitgerust voor de taak.

Zonder het juiste gereedschap voor de klus kan het moeilijk zijn om ruimte te laten voor onverwachte prioriteiten en veranderingen die zich kunnen voordoen. Omgaan met veranderingen is niet altijd gemakkelijk en kan net zoveel inspanning vergen als het maken van een nieuw productieplan vanaf het begin.

7. Gebrek aan connectiviteit

Zoveel technologieën en handmatige oplossingen die op de AM-werkvloer worden gebruikt, kunnen leiden tot een gefragmenteerd ecosysteem, dat geen algemene interoperabiliteit heeft.

Zonder interoperabiliteit kunnen fabrikanten de verschillende softwareoplossingen die ze gebruiken niet integreren om een naadloze workflow te creëren.

Bovendien kunnen ze hun AM-machines niet verbinden met hun softwaresystemen, wat betekent dat de toegang tot realtime gegevens, zoals prestaties, machine-efficiëntie of uitvalpercentage, vergrendeld blijft.

Als gevolg hiervan is er geen realtime inzicht in AM-activiteiten en -prestaties, wat fabrikanten zou kunnen helpen hun processen beter te begrijpen en te verbeteren.

8. Voldoen aan nalevings- en traceerbaarheidsvereisten

AM wordt steeds vaker gebruikt in sterk gereguleerde industrieën zoals de lucht- en ruimtevaart en de medische sector. Voor fabrikanten in deze industrieën is het leveren van alleen producten van de hoogste kwaliteit een essentiële vereiste.

Hiervoor moeten fabrikanten een systeem van controles, elektronische documentatie en audittrails opzetten om volledige traceerbaarheid van producten en processen mogelijk te maken in het geval van een audit of terugroepactie. Naleving van deze verordening vereist het verzamelen en controleren van gegevens.

Meerdere datasystemen en handmatige processen staan echter wijd open voor fouten en maken diepe traceerbaarheid moeilijk te realiseren.

Als gevolg hiervan wordt het proces van afstemming op en documenteren van naleving van de regelgeving, en het verminderen van de mogelijkheid van overtredingen, belastend en inefficiënt.

9. Verbinding maken met productiepartners

Hoewel uw AM-afdeling veel AM-technologieën bezit, besteedt u waarschijnlijk nog steeds een deel van uw AM-projecten of -taken, zoals nabewerking, uit aan partners.

Zonder het juiste systeem communiceren AM-projectmanagers telefonisch of per e-mail met outsourcingpartners en beheren ze outsourcingtaken met behulp van spreadsheets.

Deze processen zijn om twee redenen inefficiënt.

Ten eerste kunnen ze geen directe toegang bieden tot gegevens, zoals de bestelstatus, omdat je mensen moet bellen of berichten moet sturen om de informatie te krijgen die je nodig hebt. Ten tweede verspilt het op deze manier communiceren van de vereisten en kosten ook tijd, die de projectmanager zou kunnen gebruiken voor taken met een hogere waarde.

Uitdagingen voor additieve productie oplossen met de juiste technologie

Hoewel veel fabrikanten elke dag met deze uitdagingen worden geconfronteerd, realiseert slechts een klein aantal het concurrentievoordeel van automatisering via een Additive Manufacturing Execution System (MES).

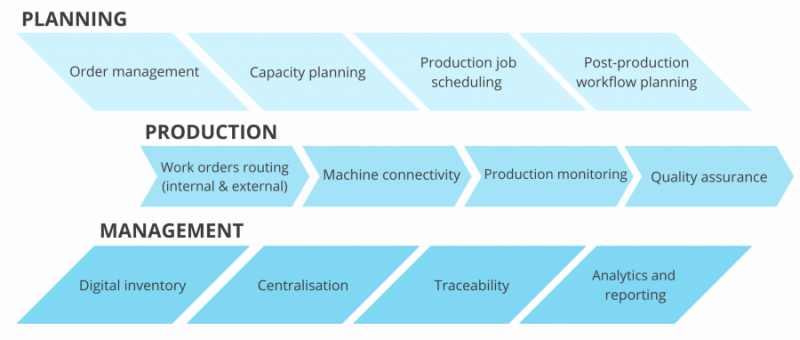

Additieve MES-software stelt fabrikanten in staat een papierloos of digitaal systeem op te zetten om de hele digitale thread te beheren, van het importeren van ontwerpgegevens tot het plannen van productie- en nabewerkingsstappen, samen met controle van revisies en ontwerpwijzigingen.

Voordat we ingaan op de fundamentele functies van een additief MES-systeem, is het nuttig om te begrijpen hoe elk ervan past in een van de vijf belangrijkste pijlers van een MES-systeem:

• Een plan opstellen en op schema blijven: Plan AM-taken en laat operators realtime voortgang zien op dashboardafbeeldingen; het is allemaal volledig toegankelijk.

• Een herhaalbaar proces afdwingen: De sleutel tot succes op lange termijn is herhaalbaarheid; zorg ervoor dat uw proces (precies zoals het is gedefinieerd) keer op keer wordt gevolgd.

• Een uitgebreide dataset maken voor continue verbetering: Handelen op basis van vastgelegde gegevens is van vitaal belang voor het stimuleren van verbetering; het is gemakkelijker om verborgen inefficiënties te identificeren en op te lossen.

• Verbetering van de zichtbaarheid en traceerbaarheid: Doorbreek zakelijke silo's van de bovenste verdieping tot de werkvloer en tussen workflowstappen.

• Kosten verlagen :Maak arbeidskosten vrij door automatisering, optimaliseer de activiteiten om een hogere ROI mogelijk te maken.

Laten we nu eens kijken hoe MES-functies een of meer van die pijlers ondersteunen.

1. Verzoekbeheer stroomlijnen

Geavanceerde additieve MES-software helpt u de tijd die u besteedt aan handmatige indieningstaken te verminderen door een gecentraliseerd portaal voor het indienen van aanvragen aan te bieden.

Het bestelportaal, aangedreven door een instant pricing-engine, automatiseert het proces van het analyseren en prijzen van AM-verzoeken.

Het kan ook vooraf worden geconfigureerd om alleen bepaalde CAD-bestandsindelingen, technologieën en materialen en andere parameters te accepteren die belangrijk worden geacht door uw AM-afdeling.

Uiteindelijk betekent dit dat elk bestand dat door de gebruiker wordt geüpload, moet voldoen aan de eisen die door de AM-afdeling zijn gesteld voordat een verzoek wordt ingediend.

Dit draagt niet alleen bij aan het gestandaardiseerde indieningsproces, maar bespaart ook tijd, waardoor er minder heen en weer e-mailgesprekken hoeven te worden gevoerd.

De MES-software biedt gebruikers ook een gepersonaliseerd dashboard, waar ze zelf kunnen inloggen en de status van hun bestellingen kunnen bekijken.

Vanuit het perspectief van ontwerpers en ingenieurs die AM gebruiken, helpt het bestelportaal om een betere gebruikerservaring te creëren, waardoor het vertrouwen in de technologie wordt versterkt.

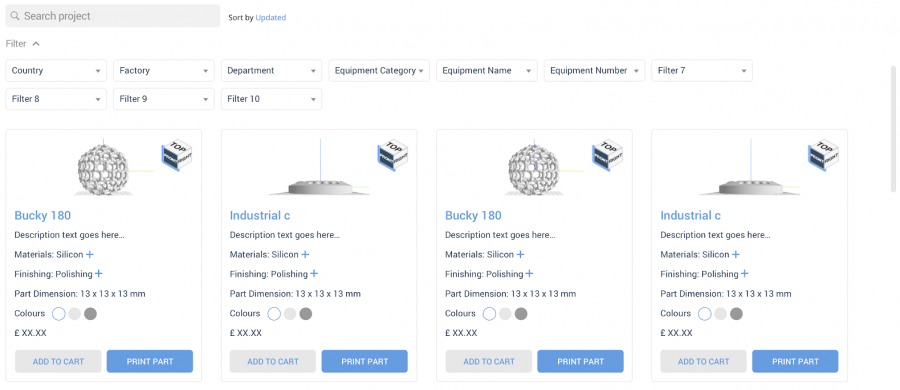

2. Voorraadbeheer vereenvoudigen met digitale onderdelencatalogus

Additive manufacturing heeft het vooruitzicht van digitale inventarissen werkelijkheid gemaakt. De mogelijkheid om onderdelen te produceren uit digitale bestanden opent nieuwe mogelijkheden voor gedistribueerde productie.

Dit is met name spannend voor de productie van reserveonderdelen, waar doorgaans minder gevraagde onderdelen op aanvraag en op een meer economische manier kunnen worden geproduceerd.

Om dit echter effectief te laten zijn, hebben fabrikanten gedetailleerde en nauwkeurige voorraadgegevens nodig die op het juiste moment aan de juiste gebruiker beschikbaar kunnen worden gesteld.

Een Additive MES-platform met digitale inventarismogelijkheden is essentieel om fabrikanten te helpen bij het opzetten van een herhaalbare productie van reserveonderdelen.

Sommige systemen voor het uitvoeren van additieve fabricage bieden bijvoorbeeld een digitale catalogus die het zo gemakkelijk en duidelijk mogelijk maakt om het ontwerpbestand en alle benodigde gegevens over het onderdeel, zoals het vereiste proces en materiaal, te vinden.

Met een druk op de knop kan de bestelling vervolgens door het MES-systeem worden verzonden voor productie, wat uiteindelijk enorm veel tijd en moeite bespaart.

Bovendien stelt een digitale inventarisatie AM-fabrikanten in staat om de productiegegevens in één gevalideerd systeem te bewaren, zodat onderdelen elke keer weer volgens hun specificaties worden geproduceerd. Uiteindelijk helpt dit om een herhaalbaar proces op te zetten dat schaalbaarheid ondersteunt.

Gerelateerd: 4 manieren waarop digitale inventarisatie uw additieve productieactiviteiten kan ondersteunen

3. Capaciteit begrijpen en productie plannen

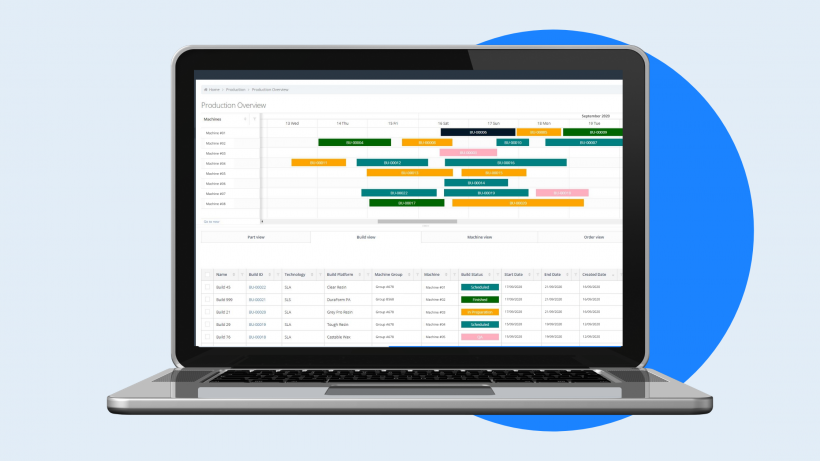

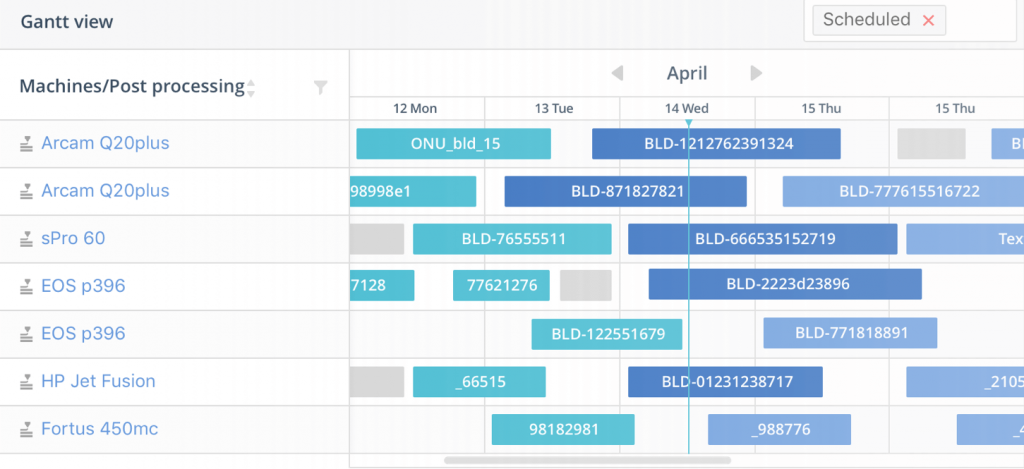

Het beheren van het productieproces met MES-software opent de deur naar volledige controle over de productieplanning en -planning. Met toegang tot gegevens, zoals realtime machinebeschikbaarheid, kunnen operators op de werkvloer het machinegebruik optimaliseren, de capaciteit visualiseren en snel reageren op wijzigingen in de planning.

Als er bijvoorbeeld orders binnenkomen, kunnen productiemanagers het systeem gebruiken om orders in een build toe te wijzen op basis van een specifieke machine en materiaal en vervolgens builds in een planning te plaatsen. Planners kunnen planningen bekijken en bewerken door builds te slepen en neer te zetten in een workflowdiagram in kalenderstijl.

Gebruikers kunnen ook prioriteitsniveaus instellen voor AM-bestellingen en de totale beschikbare capaciteit per dag toewijzen. Bovendien verkleint de mogelijkheid om automatisch onderdelen toe te wijzen om opdrachten te bouwen op basis van materiaal, leveringsdatum of prioriteitsniveau de kans op fouten en stroomlijnt de planning nog verder.

Uiteindelijk helpt het proces van capaciteitsplanning met additieve MES-software het gebruik van bedrijfsmiddelen te optimaliseren en knelpunten in de productie te voorkomen, wat een positief effect kan hebben op de hele toeleveringsketen.

4. Machinegegevens integreren om de productie te optimaliseren

Rechtstreeks verbinding maken met AM-machines via additieve MES-software kan uw activiteiten op meerdere manieren vooruithelpen.

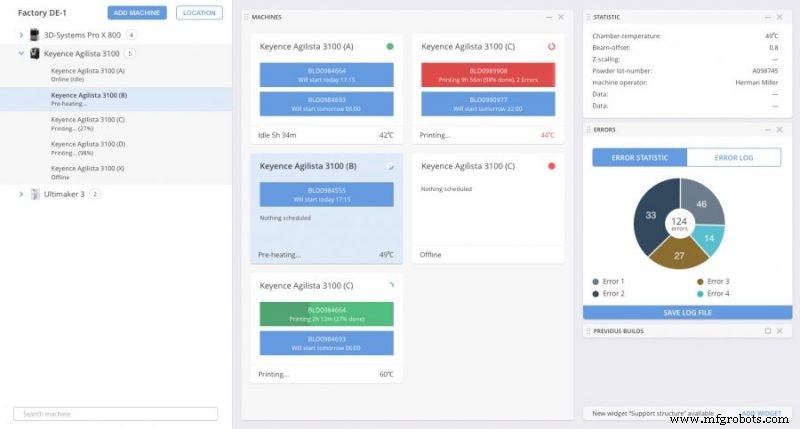

Rechtstreeks verbinding maken met AM-machines via additieve MES-software kan uw activiteiten op meerdere manieren vooruithelpen. Stelt u zich eens een situatie voor waarin productieplanners en machinebedieners de prestaties van de AM-machines kunnen zien in een realtime dashboard.

Uitgerust met de mogelijkheid om in realtime te zien wat er gebeurt, kan de manager samenwerken met de operators om slecht presterende apparatuur te identificeren en proactieve acties te ondernemen om de algehele efficiëntie van de apparatuur op peil te houden.

Deze kennis wordt ook meegenomen in de productieplanning, omdat productiemanagers het gebruik van de machine beter kunnen plannen en daardoor machines beter kunnen voorbereiden om meer op te leveren in minder tijd.

De integratie van machinegegevens in MES-software levert niet alleen live, maar ook historische machinegegevens op, inclusief afdrukparameters en het resultaat van elke build. Het is deze informatie die uw AM-productieteam een duidelijk beeld geeft van welke parameters hebben geleid tot de hoogste kwaliteit builds.

Op deze manier kan machinemonitoring door middel van additieve MES inzicht geven in prestaties en kwaliteit, waardoor continue verbetering en optimalisatie mogelijk is.

Verder lezen: 3 manieren waarop connectiviteit uw additieve productieactiviteiten zal verbeteren

5. Coördinatie van de workflow voor nabewerking en kwaliteitsbeheer

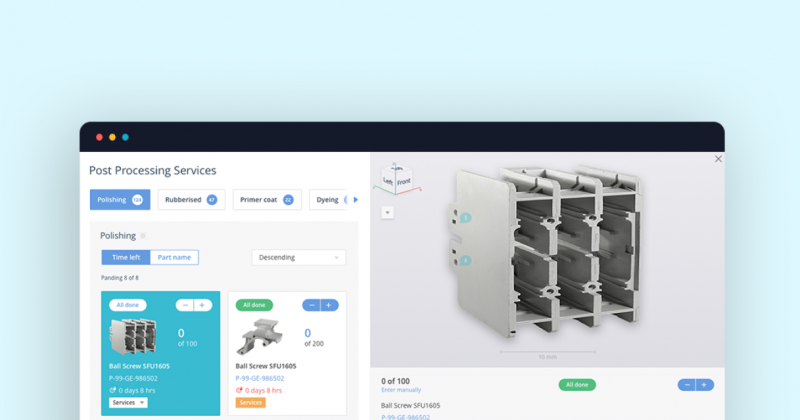

Bij het toepassen van additive manufacturing voor productie is het van cruciaal belang om de strategie voor het beheer van de nabewerking en het kwaliteitsbeheer in overweging te nemen.

Digitalisering door middel van MES-software biedt een waardevolle manier om dit proces te stroomlijnen.

MES-software zorgt voor een naadloze gegevensstroom tussen de productie- en postproductiefase. Het stelt u in staat om een reeks nabewerkingen vast te stellen en u hieraan te houden, zodat nabewerkingsoperators weten welke stap moet worden uitgevoerd en wanneer.

Digitalisering van QA-beheer is een ander voordeel van additieve MES-software voor AM-fabrikanten. De MES-software van AMFG heeft bijvoorbeeld een 3D-viewer waarmee operators het onderdeel en de eigenschappen ervan nauwkeuriger kunnen inspecteren.

Het biedt ook de mogelijkheid om rapporten uit externe gegevensbronnen, zoals sensoren en barcodes, te importeren, wat een snellere manier biedt om ervoor te zorgen dat onderdelen aan de vereiste specificaties voldoen.

MES-software is echter niet alleen nuttig voor het volgen van nabewerkingsstappen en het beheren van QA-controles, maar ook voor het verbinden van deze kritieke fase met de rest van de AM-workflow - ter ondersteuning van schaalbare end-to-end-bewerkingen.

6. Verbinding maken met outsourcingpartners

MES-systeem stelt u in staat om jobrouting naar productiepartners te automatiseren en creëert de mogelijkheid voor eenvoudig delen van gegevens. Het heen en weer sturen van e-mailstromen en andere documenten om alle partijen in uw toeleveringsketen up-to-date te houden, is traag, verouderd en vatbaar voor menselijke fouten.

MES-software stelt u in staat om te integreren met leveranciers, waardoor communicatie-uitval in de toeleveringsketen wordt geëlimineerd, terwijl uw gegevens veilig blijven en misstappen in uw processen worden verminderd.

Additive MES – Het draait allemaal om groei en schaalbaarheid

Voordat je een MES-systeem hebt gebruikt, kun je de mogelijkheden, het vermogen en het potentieel ervan om additive manufacturing-activiteiten vooruit te helpen, niet waarderen.

Als uw organisatie nog geen MES gebruikt, beheert u waarschijnlijk bepaald productiebeheer problemen bij het gebruik van een ERP-systeem of een reeks kleinere oplossingen die niet noodzakelijk met elkaar zijn geïntegreerd.

Zonder een allesomvattende oplossing voor productiebeheer die aan de unieke behoeften van additive manufacturing kan voldoen, kunnen AM-activiteiten echter niet opschalen.

Een goed MES-systeem omvat alle bovenstaande functies en stelt u in staat om te groeien op elke manier die uw organisatie nodig heeft.

U kunt klein beginnen en uw onmiddellijke problemen oplossen. Dan, wanneer zich andere kansen voor verbetering of groei voordoen, hebt u precies het juiste systeem om ze aan te pakken.

U zult merken dat een MES-systeem de efficiëntie van zowat elke afdeling verhoogt (kwaliteit, engineering, productie en meer).

Wanneer deze teams aan boord gaan met een MES, zullen ze ook de vele voordelen gaan inzien van het hebben van één enkel systeem dat alles op elkaar coördineert en de efficiëntie van uw AM-afdeling bevordert.

Bekijk hoe u de efficiëntie en traceerbaarheid kunt verbeteren om uw AM-productie op te schalen

3d printen

- Een overtuigende businesscase voor DDS

- Wat is de businesscase voor het uitvoeringssysteem voor additieve fabricage bij de productie van reserveonderdelen?

- Opstellen van een businesscase voor Additive Manufacturing Execution System in Rapid Prototyping

- Additive manufacturing en spuitgieten — een nieuwe visie op productielevenscycli

- De volgende grens voor schaalbare additieve productie? Additieve MES-software

- 8 uitdagingen Additive Manufacturing moet worden opgelost om levensvatbaar te worden voor productie

- Een pleidooi houden voor 5G in de productie

- 3 praktische tips om de productie te versnellen

- De zaak voor 3D-printen in de productie

- Wat is een Manufacturing Execution System (MES)?

- Advies voor het starten van een productiebedrijf in Amerika