Optimaliseren van uiterst nauwkeurige kantel-/hoekdetectie:basisprincipes van de versnellingsmeter

Versnellingsmeters zijn geweldige sensoren die het mogelijk maken om statische en dynamische versnellingen waar te nemen, variërend van de oriëntatie met betrekking tot de zwaartekracht tot de subtiele bewegingen van bruggen die beginnen te falen. Deze sensoren variëren van apparaten van mobiele telefoons die de richting van je scherm veranderen wanneer je ze kantelt tot exportgestuurde apparaten van tactische kwaliteit die helpen bij het navigeren door militaire voertuigen of ruimtevaartuigen.[1] Zoals bij de meeste sensoren, is het echter één ding dat de sensor goed presteert in het laboratorium of op de werkbank. Het is iets heel anders om die prestatie op systeemniveau te krijgen in het licht van omgevings- en temperatuurstress die wild en ongecontroleerd is. Wanneer versnellingsmeters, net als mensen, tijdens hun leven ongekende stress ervaren, kan het systeem reageren en falen als gevolg van de effecten van deze stress.

Kanteldetectiesystemen met hoge nauwkeurigheid worden over het algemeen gekalibreerd om een hellingsnauwkeurigheid van meer dan 1° te bereiken. Door gebruik te maken van marktleidende ultralage ruis en zeer stabiele versnellingsmeters, zoals de ADXL354 of ADXL355, kan men een kantelnauwkeurigheid van 0,005 ° bereiken met de juiste kalibratie van waarneembare foutbronnen.[2] Dit nauwkeurigheidsniveau kan echter alleen worden bereikt als spanningen op de juiste manier worden verminderd. Druk-/trekspanningen op de sensor kunnen bijvoorbeeld afwijkingen tot wel 20 mg veroorzaken, en dus onnauwkeurigheden van meer dan 1° kantelen.

Deze serie artikelen beoordeelt de prestatiestatistieken van een uiterst nauwkeurig hoek-/kanteldetectiesysteem met behulp van versnellingsmeters. We beginnen in dit artikel met een begrip van het sensorontwerp zelf op microscopisch niveau om de effecten van spanningen en spanningen tot op micronniveau beter te begrijpen. In een apart artikel zullen we vervolgens enkele verrassende resultaten bespreken die kunnen optreden als een holistische mechanische en fysieke ontwerpbenadering niet wordt gevolgd. Ten slotte sluiten we deze serie af met tastbare stappen die ontwerpers kunnen nemen om de prestaties in de meest veeleisende toepassingen te maximaliseren.

Grondbeginselen van sensorontwerp

Op MEMS gebaseerde versnellingsmeters kunnen qua prijs en prestaties variëren van consumentenproducten tot militaire detectie. Tegenwoordig maken de best presterende accelerometers met een laag geluidsniveau toepassingen mogelijk zoals precisie tilt sensing, seismische beeldvorming en veel opkomende toepassingen in robotica en platformstabilisatie. Belangrijke mogelijkheden voor uiterst nauwkeurige kantel-/hoekdetectietoepassingen zijn onder meer uitstekende ruis, offset, herhaalbaarheid en temperatuurgerelateerde offsets, evenals tweede-orde-effecten zoals trillingscorrectie en gevoeligheid over de assen.

Om de ontwerpoverwegingen voor een 3-assige hoge-precisie MEMS-versnellingsmeter om optimaal te presteren beter te begrijpen, is het leerzaam om eerst de interne structuur van een dergelijke sensor te bekijken, die duidelijk zal maken waarom de drie assen verschillende reacties op omgevingsparameters produceren (bijvoorbeeld , stress buiten het vliegtuig). In veel gevallen wordt deze spanning buiten het vlak veroorzaakt door een temperatuurgradiënt over de z-as van de sensor.

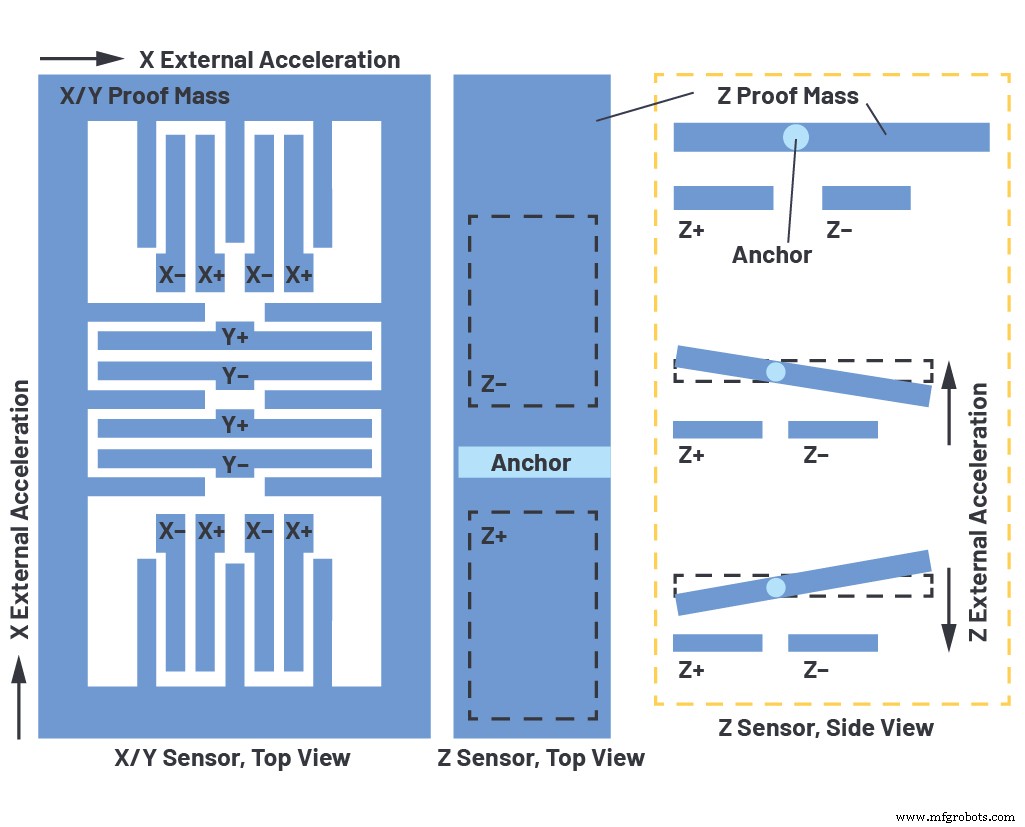

De versnellingsmeter in figuur 1 bestaat uit een veermassasysteem, vergelijkbaar met veel andere MEMS-versnellingsmeters. De massa beweegt als reactie op een externe versnelling (statische versnelling zoals zwaartekracht of dynamische versnelling zoals snelheidsveranderingen) en de fysieke verplaatsing wordt waargenomen door een transductiemechanisme.

klik voor afbeelding op volledige grootte

Figuur 1. Sensorarchitectuur van een 3-assige MEMS-versnellingsmeter met hoge precisie, met name de ADXL355 van Analog Devices. Voor de X/Y-sensor verandert, naarmate de proefmassa beweegt, de capaciteit tussen de verankerde vingers en de vingers die aan de proefmassa zijn bevestigd. De onbalans van massa op de z-assensor maakt het mogelijk om de versnelling van de z-as buiten het vlak te detecteren. (Bron:Analoge apparaten)

De meest voorkomende transductiemechanismen in MEMS-sensoren zijn capacitief, piëzoresistief, piëzo-elektrisch of magnetisch. Een accelerometer zoals de ADXL355 maakt gebruik van een capacitief transductiemechanisme, in die zin dat een beweging wordt gedetecteerd door een verandering in capaciteit die, via een uitleescircuit, wordt omgezet in spanning of stroomuitgang. Hoewel de ADXL355 het capacitieve transductiemechanisme gebruikt voor alle drie de assensensoren op een siliciummatrijs, hebben X/Y-sensoren en Z-sensoren twee fundamenteel verschillende capacitieve detectiearchitecturen. X/Y-sensoren zijn gebaseerd op differentiële in-plane vingers, terwijl een Z-sensor een out-of-plane, parallelle plaat capacitieve sensor is, zoals weergegeven in figuur 1.

Als er druk- of trekspanning op de sensor is, vervormt de MEMS-matrijs. Omdat de proefmassa met veren over het substraat wordt opgehangen, vervormt het niet samen met het substraat, en daarom zal er een verandering zijn in de opening tussen de massa en het substraat. Voor X/Y-sensoren is de opening niet in de richting van de capacitieve gevoeligheid, omdat de verplaatsing in het vlak de grootste impact heeft op de capaciteitsverandering voor de vingers. Dit komt door het compenserende effect van het elektrische randveld. Voor de Z-sensor is de opening tussen het substraat en de proefmassa echter inderdaad de waarnemingsopening. Daarom heeft het directe invloed op de Z-sensor, omdat het de detectieafstand voor de Z-sensor effectief verandert. Een ander verergerend effect is dat de Z-sensor zich in het midden van de matrijs bevindt, waar de kromtrekking wordt gemaximaliseerd voor elke gegeven spanning op de matrijs.

Naast de fysieke spanningen is een temperatuurgradiënt over de z-assensor gebruikelijk vanwege de warmteoverdrachtsasymmetrie in de z-as in de meeste toepassingen. In een typische toepassing wordt de sensor op een printplaat (PCB) gesoldeerd en bevindt het hele systeem zich in een pakket. De X- en Y-warmteoverdracht wordt gedomineerd door geleiding door de soldeerverbindingen in de omtrek van het pakket en naar de PCB, die symmetrisch is. In z-richting is de warmteoverdracht echter door geleiding aan de onderkant als gevolg van soldeer en convectie bovenop de matrijs terwijl warmte door de lucht en uit de verpakking beweegt. Vanwege deze mismatch zal er een resterende differentiële temperatuurgradiënt over de z-as zijn. Net als bij de fysieke druk-/trekspanning, zal dit een offset in de z-as opleveren die niet wordt veroorzaakt door versnelling.

In het volgende artikel in deze serie bekijken we hoe u een goede startgegevensset kunt verkrijgen om de basisprestaties vast te stellen en te valideren wat voor soort ruisniveaus u kunt verwachten in volgende gegevensanalyses.

Referenties

^[1] Chris Murphy. "De meest geschikte MEMs-versnellingsmeter kiezen voor uw toepassing - deel 1." Analoge Dialoog, Vol. 51, nr. 4, oktober 2017.

^[2] Chris Murphy. "Accelerometer Tilt Maatregel over temperatuur en in aanwezigheid van trillingen." Analoge dialoog, augustus 2017.

Ingebed

- Precisiemetingen uitvoeren met siliconen temperatuursensoren

- Mouser toont nieuwe sensortechnologie op Sensors Expo 2019

- Fundamenten van digitale magnetische sensoren

- Beeldsensor met laag stroomverbruik, hoge framesnelheid

- Hallsensor richt zich op veiligheidskritieke autosystemen

- Huidige sensoren hebben een lage drift, hoge nauwkeurigheid

- Heavy-duty, hoge precisie CNC-centra

- Sensoren begrijpen

- Inductieve contactloze positiesensor

- Contactloze tip/kantelsensor

- Componenten met hoge precisie begrijpen