Waarom inspectie op de machine de sleutel is tot precisiebewerking?

Voor kwaliteitscontrole van CNC-bewerkte onderdelen gebruiken de meeste machinewerkplaatsen een coördinatenmeetmachine. Een CMM controleert of de geometrie en afmetingen van een afgewerkt onderdeel overeenkomen met het oorspronkelijke ontwerp, zodat de klant geen defecte onderdelen ontvangt. Het identificeert zelfs de meest marginale fouten en stelt de machinist in staat een defect onderdeel opnieuw te bewerken.

Voor een eigenaar van een machinewerkplaats is de CMM echter verre van een perfecte oplossing. Hoewel dit soort inspectie de klant zekerheid biedt, is het geen garantie voor een hoge productiviteit voor de machinist. Waarom? Want door fouten na de bewerking te signaleren, bent u al te laat om de kosten terug te verdienen. Wanneer een onderdeel moet worden herwerkt omdat de CMM-machine een negatief resultaat geeft, wordt de waarde van dat onderdeel gehalveerd. Twee keer de verwachte tijd gaat erin zitten, evenals twee keer zoveel materiaal.

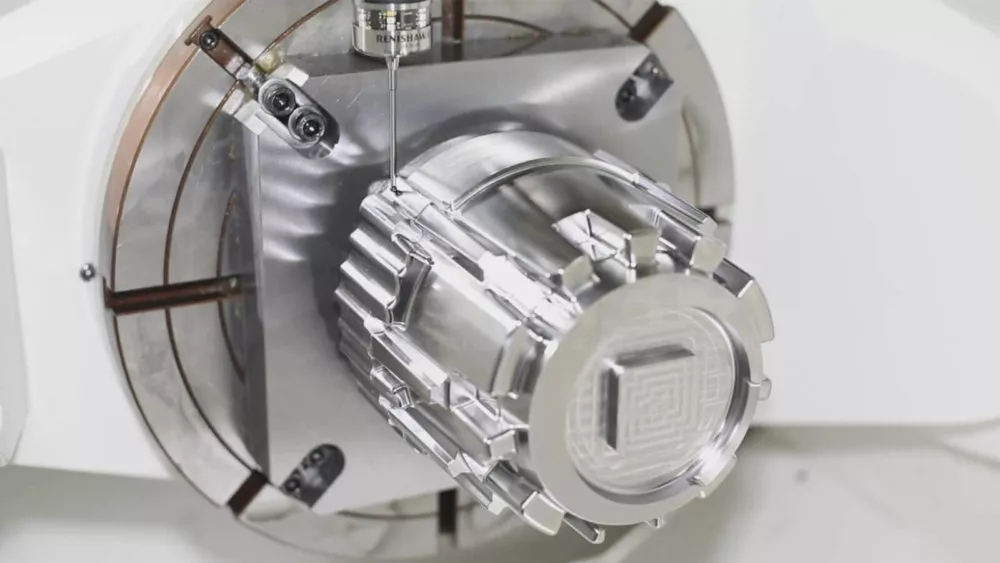

Een alternatieve oplossing is inspectie op de machine met een meetsysteem voor bewerkingsmachines. Tastsystemen voor bewerkingsmachines zijn meetinstrumenten die op de CNC-machine zelf zijn gemonteerd en die worden gebruikt om onderdelen in te stellen en afmetingen te meten tijdens en direct na het bewerkingsproces.

In dit artikel wordt uitgelegd hoe we inspectie op de machine gebruiken in onze CNC-werkplaats en waarom CNC-machinewerkplaatsen dit voorbeeld zouden moeten volgen.

1. Vergemakkelijk CMM-knelpunt

Het beperken van kwaliteitscontrole tot een CMM heeft belangrijke nadelen en problemen kunnen escaleren tot meer dan alleen een verdubbeling van de arbeidstijd en materiaalkosten. In een drukke winkel krijgt elke CNC-machine waarschijnlijk een nieuwe setup toegewezen zodra een set onderdelen van de werktafel wordt verwijderd. Als de CMM later onderdelen afkeurt, moet de machinist wachten tot een machine beschikbaar is - of erger nog, een andere taak onderbreken - en de machine vervolgens opnieuw instellen. Afgekeurde werkstukken kunnen de productie vertragen, waardoor een domino-effect ontstaat dat veel taken vertraagt.

Ook kan de afhankelijkheid van een CMM resulteren in lange wachtrijen, aangezien elke job in de werkplaats moet worden gecontroleerd door dezelfde machine of groep machines. Het opnemen van inspectie in de CNC-machines zelf kan het CMM-knelpunt verlichten, omdat de inspectielast over meerdere systemen kan worden verspreid of, in sommige gevallen, volledig door de CNC-machine kan worden afgehandeld.

2. Verbeter de efficiëntie

Het gebruik van een CMM is meestal nodig voor kwaliteitscontrole, vooral tijdens precisiebewerkingen, omdat het controleert of werkstukken voldoen aan geometrische en dimensionale specificaties. Maar inspectie op de machine hoeft de CMM niet te vervangen; in plaats daarvan kan het alleen of samen met de CMM werken om de inspectie — en de hele productcyclus — efficiënter te maken.

Een tastersysteem voor bewerkingsmachines, gemonteerd op de spindel of revolver van de machine, biedt tal van voordelen voor een werkplaats. Het systeem kan worden gebruikt om werkstukken te identificeren en in te stellen — een proces dat met de hand 10 minuten kan duren, maar slechts enkele seconden met een taster — en kan functies meten tijdens de bewerkingscyclus en onmiddellijk daarna, wanneer de werkstukken nog op de werktafel liggen.

Zet de werkstukken snel op

Een tastersysteem kan ook taken uitvoeren zoals het bewaken van de oppervlakteconditie van het werkstuk en het starten van automatische offsetcorrectie. Bovendien verstoren veel meetroutines het bewerkingsproces niet, zodat inspectie zonder onderbreking kan worden uitgevoerd.

Sondes zijn handig omdat ze significante fouten vroegtijdig detecteren, wat verspilling onmiddellijk vermindert en, als er daarna een CMM wordt gebruikt, de kans verkleint dat de CMM een onderdeel afkeurt. Als een CMM wordt gebruikt, kunnen de sondes het personeel voor kwaliteitscontrole ook in staat stellen hun bemonsteringsfrequentie te verlagen. Ze kunnen bijvoorbeeld één op de 50 onderdelen op de CMM inspecteren in plaats van één op de 20, wetende dat de meeste mogelijke fouten zouden zijn opgemerkt en gecorrigeerd door de sonde op de machine. De introductie van inspectie op de machine kan daarom de totale inspectietijd verkorten en tegelijkertijd het CMM-knelpunt verlichten, waardoor onderdelen sneller kunnen worden verzonden en de productiviteit van de winkel wordt verhoogd.

In-process inspectie van bewerkte onderdelen

3. Verhoog de nauwkeurigheid voor nabewerking

Inspectie op de machine kan nuttig zijn in vrijwel alle CNC-bewerkingssituaties, waardoor de kans op het weggooien van defecte onderdelen drastisch wordt verkleind. Tastsystemen zijn echter vooral waardevol bij precisiebewerkingen op gegoten of gesmede onderdelen.

Het bewerken van onderdelen uit een werkstuk van geëxtrudeerd metaal is één ding, maar het bewerken van gesmede of gegoten onderdelen is iets heel anders. Die metaalbewerkingsprocessen hebben de neiging om kleine variaties tussen eenheden te produceren, dus het is van cruciaal belang dat de CNC-machine goed kan kalibreren met elk iets ander onderdeel. Een sondesysteem op de machine helpt de machine daarbij.

Het inspectiesysteem op de machine zorgt voor nauwkeurigheid bij bewerking als secundair proces, zelfs als er geometrische verschillen tussen onderdelen zijn. Het is vooral handig voor onderdelen die zijn gemaakt met spuitgieten onder druk en gieten voor investeringen.

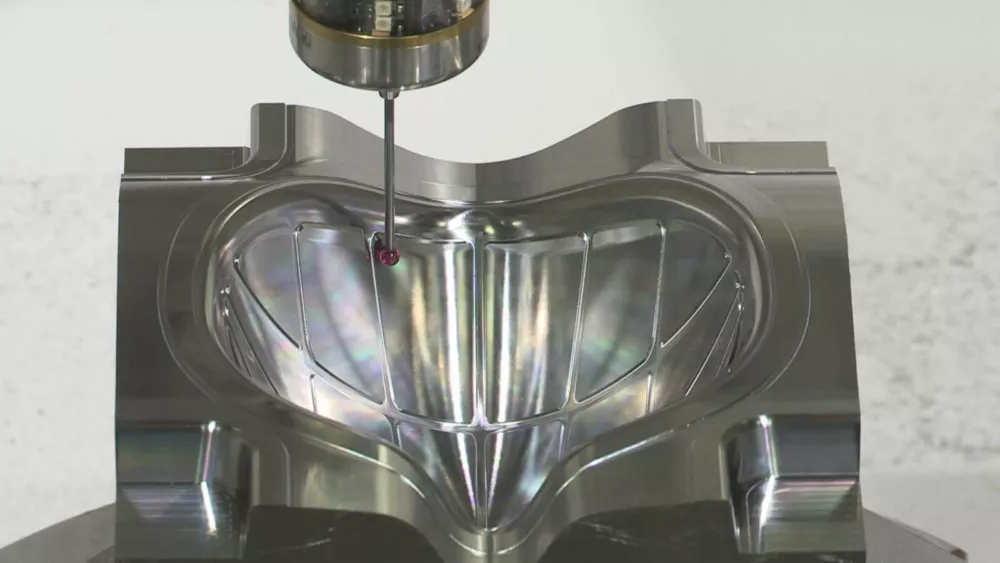

4. Verhoog de nauwkeurigheid voor mallen

Inspectie op de machine is een bijzonder waardevol bezit bij de productie van matrijzen voor spuitgieten en andere vormprocessen. Sondes verhogen de nauwkeurigheid bij het bewerken van kernen en holtes, wat leidt tot betere gietvormen en een verminderde afhankelijkheid van nabewerking van kunststof onderdelen, waar onvolkomenheden veroorzaakt door gietvormen van lage kwaliteit moeten worden verholpen.

Het maken van matrijzen kan op verschillende manieren profiteren van een sonde op de machine:voor, tijdens en na de CNC-bewerking van matrijscomponenten. Voorafgaand aan de bewerking kan een taster het werkstuk lokaliseren, naast het bepalen van de oriëntatie en rotatie van het onderdeel. Tijdens de bewerking kan het het snijgereedschap automatisch opnieuw uitlijnen en offsets bijwerken als reactie op temperatuurveranderingen. En voordat het onderdeel de CNC-machine verlaat, kan de sonde matrijsspecifieke taken uitvoeren, zoals het controleren en verifiëren van de toestand van de elektrode. Elk van deze functies verhoogt de nauwkeurigheid van de matrijsproductie en daarmee de kwaliteit van de vormstukken.

Het gebruik van inspectie op de machine kan daarom de kwaliteit, herhaalbaarheid en nauwkeurigheid van bewerkte matrijzen verbeteren, terwijl het helpt bij het beheren en bestrijden van variaties die worden veroorzaakt door temperatuurveranderingen die kunnen leiden tot kenmerken buiten de gewenste tolerantie.

In-process inspectie van matrijsholte

Verbeterde precisiebewerking

Samenvattend kunnen inspectiesystemen op de machine voor CNC-machines zeer waardevol zijn voor machinewerkplaatsen, omdat ze de volgende voordelen bieden:

- Vul fouten vroegtijdig op

- Onmiddellijke feedback

- Automatische offsetcorrectie

- Verminder de inspectieachterstand

- Gemakkelijk CMM-knelpunt

- CMM-bemonsteringsfrequentie verlagen

- Verkort de totale inspectietijd

- Verminder afval

- Productiviteit verhogen

- Verhoog de bewerkingsnauwkeurigheid van gegoten en gesmede onderdelen

- Verhoog de bewerkingsnauwkeurigheid op matrijsholten

3ERP, specialist in rapid prototyping en low volume manufacturing, gebruikt Renishaw tasters voor bewerkingsmachines voor precisiebewerking. Sinds deze strategie is aangenomen, is de productiviteit toegenomen en is het bedrijf in staat onderdelen sneller te verzenden.

Hoewel de CMM een cruciaal element blijft in de kwaliteitscontroleprocedures van 3ERP, hebben sondes op de machine de last van de CMM verlicht, terwijl ze qua inspectiemogelijkheden vrijwel gelijk zijn aan de stand-alone machine. Cruciaal is dat de verhuizing zowel de machinewerkplaats als de klant ten goede is gekomen.

CNC machine

- Uw precisie CNC-bewerking van metalen kiezen

- Precisie CNC-bewerking en metalen

- Metalen die worden gebruikt bij precisie-CNC-bewerkingen

- Kwaliteiten om te overwegen bij het selecteren van een precisie CNC-machinewerkplaats

- Precisie CNC-bewerking versus standaardbewerking

- Precisie CNC-bewerking - Veiligheid voorop!

- Machinewerkplaatsuitrusting

- Tolerantie en precisie CNC-bewerking

- Precisie CNC-bewerking - Waarom nauwkeurigheid belangrijk is

- Details die we moeten bespreken over uw precisie CNC-bewerkingsproject:

- Precisie CNC-bewerkingsapparatuur